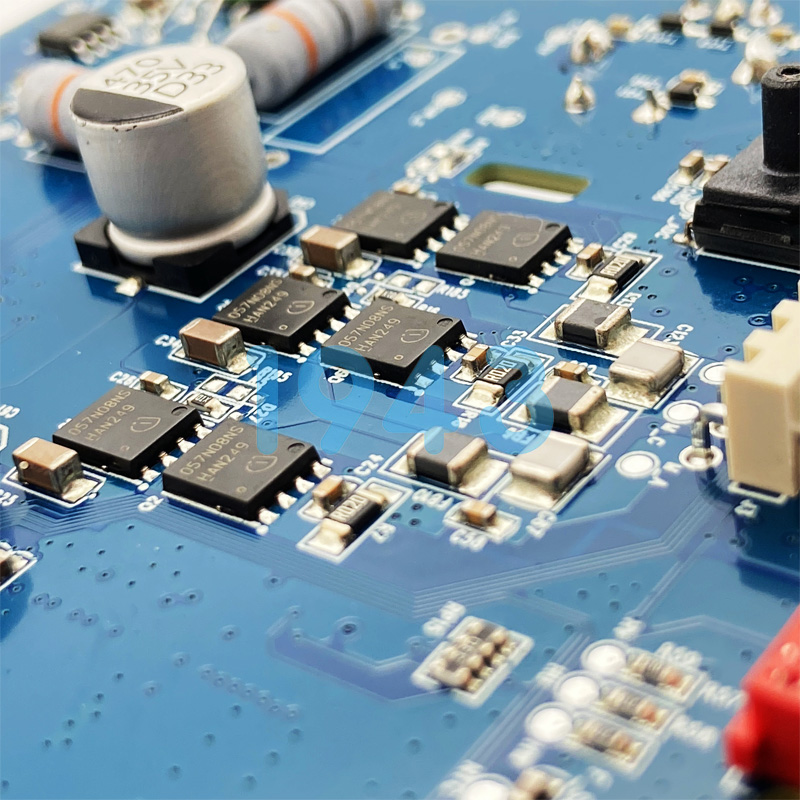

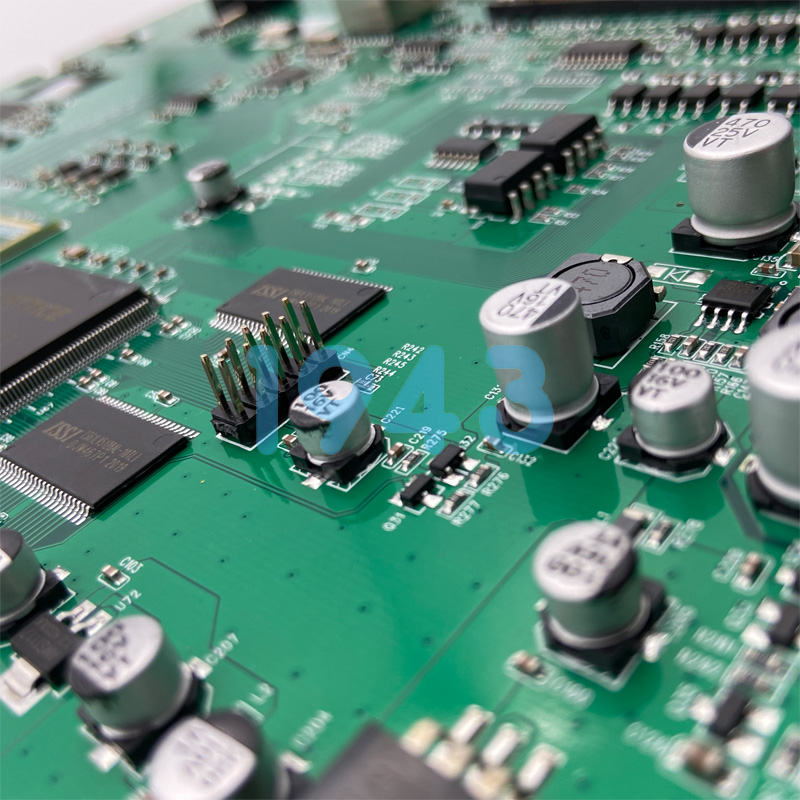

在SMT贴片加工过程中,元件偏位是影响生产效率与产品良率的常见问题——轻则导致焊接虚焊、连锡,重则造成PCB板报废,增加返工成本,甚至影响终端产品的可靠性。作为专注SMT贴片加工的企业,1943科技结合多年工艺经验,总结出元件偏位的4大核心原因及对应解决方法,帮助行业伙伴精准规避问题,提升生产稳定性。

一、焊膏选型与印刷参数异常:元件偏位的“基础诱因”

焊膏是SMT贴片的“粘结核心”,若焊膏特性不匹配或印刷环节参数失控,会直接导致元件受力不均,引发偏位。

常见问题表现:

- 焊膏量过多:贴片时元件被多余焊膏“推挤”,出现横向偏移;

- 焊膏量过少:元件与焊膏附着力不足,贴装后易移位;

- 焊膏印刷形状不规则:如焊膏塌陷、边缘模糊,导致元件对位基准偏差。

针对性解决方法:

- 精准匹配焊膏类型:根据元件封装(如0201/0402小元件、QFP/BGA精密元件)和焊接工艺(回流焊/波峰焊),选择黏度、触变性符合IPC标准的焊膏,避免因焊膏流动性过强或过弱导致偏位;

- 优化印刷核心参数:

- 刮刀压力:根据钢网厚度设定3-5N压力,避免压力过大导致焊膏被刮净,或压力过小残留焊膏过多;

- 印刷速度:控制在20-50mm/s,速度过快易导致焊膏填充不充分,过慢易造成焊膏溢出;

- 钢网管控:检查钢网开口尺寸与PCB焊盘的匹配度,定期清洁钢网,避免网孔堵塞导致焊膏印刷不均。

二、贴装设备参数调试不当:元件偏位的“直接因素”

贴片机的吸嘴、压力、视觉定位精度,是决定元件是否精准对位的关键,任何一个参数偏差都可能引发偏位。

常见问题表现:

- 吸嘴不匹配:吸嘴尺寸与元件封装不符,导致元件吸附不稳,贴装时滑落或偏移;

- 贴装压力异常:压力过大挤压元件移位,压力过小导致元件未完全贴合焊膏;

- 视觉定位偏差:相机校准不准、Mark点识别模糊,导致贴装坐标偏移。

针对性解决方法:

- 吸嘴适配与维护:根据元件尺寸选择专用吸嘴,定期检查吸嘴磨损、变形情况,发现缺口或污渍及时更换、清洁;

- 贴装压力精细化调试:按元件重量分级设定压力,通过试贴验证压力是否合适——若元件底部焊膏无明显挤压痕迹、且无移位,即为合格参数;

- 视觉系统定期校准:每周检查贴片机相机焦距、光源亮度,确保Mark点识别精度在±0.01mm以内;若PCB板Mark点磨损,及时重新设定定位基准,避免坐标偏差。

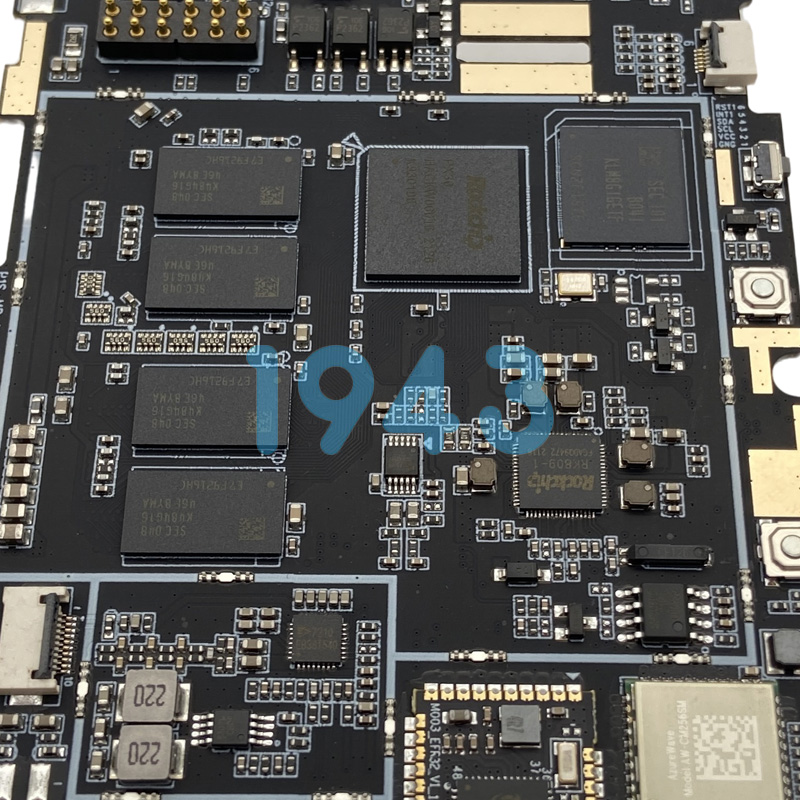

三、元件自身质量与储存问题:元件偏位的“隐性隐患”

元件封装精度、引脚状态直接影响贴装适配性,若元件本身存在缺陷或储存不当,即使设备参数正常,也可能出现偏位。

常见问题表现:

- 封装尺寸偏差:元件长度、宽度公差超标,导致无法与焊盘精准对位;

- 引脚氧化污染:元件引脚受潮或氧化,与焊膏接触不良,贴装后易因附着力不足移位;

- 元件变形:如陶瓷电容断裂、QFP元件引脚变形,导致贴装时受力不均。

针对性解决方法:

- 元件质量严格筛查:采购时要求供应商提供元件封装检测报告,重点核查引脚间距、元件厚度公差;入库前通过AOI初检,剔除封装变形、引脚弯曲的不合格元件;

- 规范元件储存环境:遵循“温湿度双控”原则,储存温度保持15-25℃,湿度30%-60%,避免元件受潮;对于IC类元件,使用真空包装储存,开封后48小时内用完,防止引脚氧化;

- 元件预处理优化:对于疑似污染的元件,用无水乙醇轻轻擦拭引脚(避免损伤元件),去除表面油污或氧化层,提升与焊膏的兼容性。

四、PCB板设计与加工缺陷:元件偏位的“基础制约”

PCB板的焊盘设计、平整度直接决定贴装基准,若PCB板存在先天缺陷,会从源头导致元件偏位。

常见问题表现:

- 焊盘设计不合理:焊盘尺寸过大/过小、焊盘间距偏差,导致元件无法对位;

- PCB板翘曲变形:PCB板受热或受潮后翘曲度超过0.75%,贴装时与吸嘴贴合不紧密;

- 焊盘污染:PCB板焊盘残留油污、氧化,影响焊膏附着力。

针对性解决方法:

- 焊盘设计标准化:按IPC-7351标准设计焊盘,确保焊盘尺寸与元件引脚匹配,避免焊盘间距偏差超过±0.02mm;产前与客户同步焊盘设计图纸,提前规避设计问题;

- PCB板平整度管控:贴片前通过平整度检测设备筛查,翘曲度超标的PCB板先进行压平处理;储存时避免堆叠过重,防止PCB板受压变形;

- PCB板清洁预处理:贴片前用等离子清洁机去除焊盘表面油污、氧化层,提升焊膏与焊盘的结合力,减少因附着力不足导致的偏位。

1943科技:从“根源预防”到“精准解决”,护航SMT贴片品质

对于SMT贴片加工厂而言,元件偏位的解决不仅需要“针对性处理”,更需要“全流程预防”。1943科技在SMT贴片加工中,建立了“产前评估-过程管控-产后检测”的三级保障体系:

- 产前评估:提前审核PCB焊盘设计、元件兼容性,避免先天设计问题;

- 过程管控:采用高精度贴片机,搭配SPI(焊膏检测)、AOI(自动光学检测)设备,实时监控焊膏印刷与元件贴装状态,发现偏位立即调整;

- 技术支持:配备10年以上经验的SMT工艺工程师,可针对不同类型元件定制贴装方案,快速解决偏位、虚焊等疑难问题。

若您在SMT贴片生产中遇到元件偏位、良率低等问题,或有批量贴片加工需求,欢迎联系1943科技——我们以专业的工艺技术、严格的质量管控,为您提供从方案设计到批量生产的一站式SMT贴片服务,助力降本增效,保障产品品质!

2024-04-26

2024-04-26