在PCBA加工环节中,物料管理是影响生产效率、成本控制与订单交付的核心环节——PCBA物料涵盖电阻、电容、IC、PCB板、锡膏等上千种规格,且存在“精密元件易损坏、小批量物料难管控、供应链波动易断供”等痛点。据行业数据统计,低效的物料管理会导致15%-25%的物料损耗,同时增加30%以上的供应链风险。1943科技分享在PCBA加工中的经验,从“减少损耗”与“稳定供应链”两大核心目标出发,拆解全流程物料管理实用技巧,助力电子制造企业降本增效。

一、先搞懂:PCBA物料管理的3大核心难点

在制定策略前,需先明确PCBA物料管理的独特挑战,才能精准破局:

- 物料类型繁杂,管控难度高:PCBA物料包含被动元件、主动元件、结构件及基材,且同一物料可能存在不同批次、公差差异,易出现“错领、错用”。

- 物料损耗点多,隐性成本高:从采购入库到生产交付,损耗可能发生在每一环——储存时温湿度不当导致元件氧化,搬运中碰撞造成PCB翘曲,生产中锡膏浪费、错贴元件废弃,以及检验不及时导致不良物料流入制程,这些隐性损耗直接推高加工成本。

- 供应链波动大,断供风险高:核心IC、特殊封装元件常受市场供需、物流时效、政策变化影响,易出现“交期延迟、临时缺料”,而PCBA生产多为“按单定制”,一旦物料断供,将直接导致订单延期,影响客户信任。

二、核心策略一:减少PCBA物料损耗的5大实战技巧

减少物料损耗需覆盖“采购-储存-生产-检验”全流程,通过标准化管控降低浪费,提升物料利用率。

1.采购环节:精准核算,避免“过量采购”与“漏采错采”

- BOM清单精准核对:采购前需联合工程、生产部门核对BOM(物料清单),重点确认物料型号、规格、单位用量,同时根据生产工艺设定合理“损耗率”,避免因BOM错漏导致采购偏差。

- 按需采购,控制库存冗余:针对小批量、高频次订单,采用“小批量多批次”采购模式;对长期稳定订单,结合生产周期与供应商交期,核算最小采购量,减少“过量采购”导致的物料积压与过期损耗。

2.储存管理:科学管控,降低“存储损耗”

PCBA物料对存储环境敏感,需按“特性分类管控”,避免氧化、受潮、损坏:

- 分区存储,标识清晰:将物料按“类型+优先级”分区,每个区域贴明“物料编码、规格、入库日期、保质期”,采用“先进先出(FIFO)”原则,避免物料过期。

- 环境参数精准控制:

- 普通元件(电阻、电容):储存温度22±2℃,湿度45%-65%,避免阳光直射;

- 精密IC(如MCU、FPGA):需用防静电包装(ESD袋),存储环境湿度≤60%,避免静电击穿;

- PCB板:采用真空包装,拆封后若48小时内未使用,需重新真空封装,防止氧化导致焊盘脱落;

- 锡膏:冷藏存储(2-10℃),回温需≥4小时,禁止反复冻融,避免锡膏氧化影响焊接质量。

- 防护措施到位:搬运时使用防静电托盘、缓冲泡沫,避免PCB板碰撞翘曲;IC等精密元件需单独存放,禁止堆叠挤压,减少物理损坏。

3.生产环节:精细化管控,杜绝“过程浪费”

生产是物料损耗的高频场景,需从“领料-使用-回收”全流程把关:

- 精准领料,按需发放:采用“按单领料”模式,通过ERP系统关联生产订单与BOM,设定“领料限额”,避免多领导致的物料闲置;领料时需“扫码核对”,防止错领。

- 制程防错,减少废弃:

- 贴装环节:用MES系统实时追踪元件使用量,结合AOI(自动光学检测)识别错贴、漏贴元件,及时调整贴装参数,降低抛料率;

- 焊接环节:优化回流焊温度曲线,避免因温度异常导致IC损坏、PCB板变形,减少“制程不良”带来的物料浪费;

- 手工操作:对需手工焊接的元件,培训员工规范操作,避免因操作失误导致元件损坏或PCB焊盘脱落。

- 可回收物料二次利用:对生产中未损坏的“错贴元件”、PCB边角料,经质检确认合格后,分类回收并标注“回收批次、可用场景”,用于适配的小订单生产,减少物料浪费。

4.质量检验:全环节把关,避免“不良物料流入”

- 入库检验(IQC):所有物料到厂后,需核对“规格、数量、外观”,并抽样检测关键参数,不合格物料直接退回供应商,避免后续生产中因物料质量问题导致的返工损耗。

- 制程检验(IPQC):生产过程中定期抽检物料使用状态,及时发现“物料变质”问题,避免批量损耗。

- 成品检验(FQC):对成品PCBA进行全检,若发现因物料问题导致的不良,追溯物料批次并分析原因,优化后续物料管控流程。

三、核心策略二:保障PCBA供应链稳定的4大关键方法

供应链波动是PCBA加工的主要风险,需通过“提前规划、多维度防控”确保供应稳定。

1.供应商分级管理:建立“稳定可靠的供应体系”

- 供应商分级:根据“物料重要性+供应商能力”,将供应商分为核心供应商、备选供应商、应急供应商,确保每类物料至少有2家以上合格供应商。

- 核心供应商深度合作:与核心供应商签订“长期合作协议”,同步生产计划,争取优先供货权;定期走访供应商工厂,了解其产能、库存状态,降低“供应商产能不足”导致的断供风险。

- 供应商考核机制:每月从“交期准时率、质量合格率、响应速度”三个维度考核供应商,淘汰长期不达标供应商,持续优化供应体系。

2.科学设定库存:平衡“库存成本”与“供应安全”

- ABC分类库存管理:

- A类物料(核心物料,如IC、定制PCB板):设定较高的安全库存,避免缺料影响生产;

- B类物料(常规物料,如电阻、电容):设定中等安全库存,平衡成本与安全;

- C类物料(低值物料,如散热片、螺丝):采用“按需采购”模式,减少库存积压。

- 动态调整库存:根据“订单波动、供应商交期变化”实时调整安全库存——若某物料供应商交期从10天延长至20天,需同步将安全库存从2周提升至1个月,确保供应不中断。

3.需求预测与协同:提前规避“供需错配”

- 与客户深度协同:每月与客户同步未来1-3个月的生产计划,明确PCBA订单的“交付时间、物料需求”,避免因客户临时加单导致的物料短缺。

- 内部需求精准预测:基于历史订单数据、市场趋势,通过ERP系统分析物料需求规律,提前1-2个月向供应商下达采购计划,预留充足的供应周期。

4.风险预警与应对:快速响应“供应链波动”

- 实时监控供应链状态:通过“供应商信息同步+行业数据跟踪”,实时关注物料价格波动、产能紧张情况,提前3-6个月预警风险。

- 制定替代方案:对易断供的核心物料,提前研发“替代物料方案”,并完成替代物料的测试与验证,确保断供时可快速切换,不影响生产。

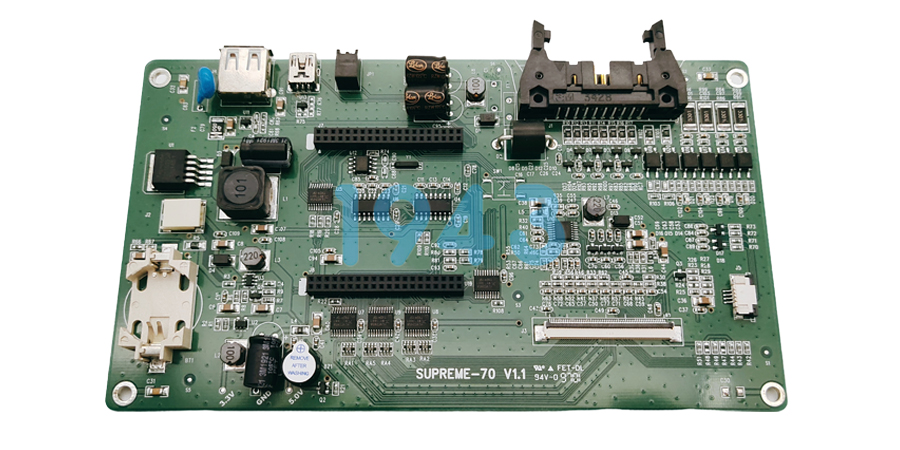

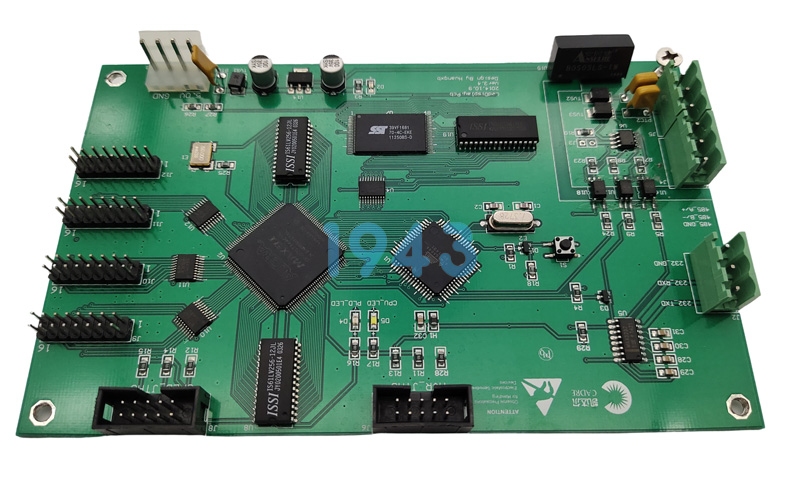

四、1943科技:以专业物料管理,赋能PCBA加工降本增效

作为专注SMT/PCBA加工的企业,1943科技深知物料管理对客户成本与交付的重要性,通过建立“全流程数字化物料管理体系”,为客户解决损耗高、供应链不稳定的难题:

- 数字化管控能力:采用“ERP+MES系统联动”,实现物料从采购、入库、生产到交付的全流程追踪,精准核算损耗率,杜绝错领、错用,将物料损耗率控制在5%以下;

- 优质供应商资源:积累了500+合格供应商资源,核心物料均配备2-3家备份供应商,同时与头部物料厂商建立长期合作,优先获取稀缺物料资源;

- 专业团队支撑:拥有10年以上经验的物料管理团队,熟悉各类PCBA物料特性,可根据客户订单需求制定“定制化物料管理方案”,如小批量订单的物料精准采购、大批量订单的库存优化;

- 风险应对能力:建立供应链风险预警机制,实时监控物料供应状态,提前为客户提供替代物料建议,确保订单交付准时率≥99%。

五、结语:做好物料管理,是PCBA加工降本增效的关键

PCBA物料管理不是“单一环节的管控”,而是“全流程、多维度的系统工程”——从采购精准核算到储存科学管控,从生产损耗减少到供应链风险防控,每一步都直接影响企业的成本与竞争力。

如果您在PCBA加工中面临“物料损耗高、供应链不稳定”的难题,1943科技可凭借专业的物料管理体系与丰富的实战经验,为您定制专属解决方案,助力您实现“降损耗、稳供应、提效率”的目标。欢迎随时联系我们,共同探讨PCBA物料管理的优化方案!

2024-04-26

2024-04-26