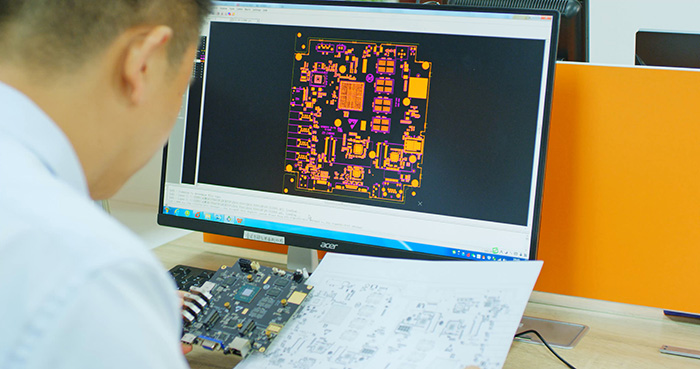

在SMT贴片加工与PCBA制造过程中,BOM(Bill of Materials,物料清单)是连接产品设计与实际生产的“桥梁”。一份准确、规范的BOM表,不仅能显著提升贴片效率,更能有效避免因错料、漏料导致的返工、报废甚至项目延期。作为深圳电子制造领域多年的SMT贴片服务商,1943科技总结出避免错料的3个关键BOM核对技巧,帮助硬件研发团队与制造伙伴高效协同,从源头保障PCBA品质与交付。

一、核对器件封装与实物一致性:警惕“同名不同形”

许多工程师在设计阶段习惯使用通用器件型号(如“10kΩ电阻”),但未明确标注封装代码(如0402、0603、0201)。然而,同一阻值/容值的元器件可能对应多种封装,若BOM未精确到封装规格,极易导致贴片时误用错误尺寸元件。

实操建议:

- BOM中每个物料必须包含完整型号 + 封装代码;

- 对于无标准型号的定制件或替代料,需附加封装尺寸图或3D模型参考;

- 在Gerber文件与BOM之间做交叉验证,确保坐标文件中的封装与BOM描述完全匹配。

小贴士:0201、0402等微型元件对贴装精度要求极高,封装错误不仅影响焊接,还可能导致AOI误判或功能失效。

二、检查BOM与Gerber焊盘匹配度:防止“有料无位”或“有位无料”

BOM表与PCB设计文件(Gerber)脱节是错漏料的高发原因。常见问题包括:

- BOM中列出某器件,但PCB上无对应焊盘;

- PCB上有焊盘,但BOM未列该物料(如测试点、预留位误当实装位);

- 多层板中内层网络与表层焊盘不一致,导致贴片后功能异常。

实操建议:

- 在提交生产前,务必进行BOM-Gerber一致性比对(可借助EDA工具或交由SMT厂DFM团队协助);

- 特别关注双面贴装、盲埋孔、异形焊盘等复杂设计区域;

- 对“Do Not Populate”(DNP)位,应在BOM中标注清楚,避免产线误贴。

经验提示:我们曾发现客户BOM中遗漏一颗关键滤波电容,而PCB焊盘已存在,若未提前核对,将导致整批板卡EMC测试失败。

三、验证替代料与规格参数:避免“电气兼容但工艺不兼容”

为应对供应链波动,很多项目会预设替代料方案。但替代料不仅需满足电气参数(如耐压、精度、温度系数),还必须兼容现有SMT工艺。

关键检查点:

- 替代料的封装尺寸、引脚间距、热特性是否与原设计一致;

- 是否为潮湿敏感器件(MSL等级)?若未按要求烘烤,回流焊时易发生“爆米花”效应;

- 替代料是否采用非标准包装(如散装、小卷)?可能影响贴片机供料稳定性。

建议做法:

- 所有替代料必须经过工艺可行性评估,并更新至正式BOM版本;

- 在BOM备注栏中注明“主料/替代料”及切换条件;

- 小批量试产阶段优先验证替代料的实际贴装与焊接表现。

结语:精准BOM = 高效量产 + 零缺陷交付

在深圳高度竞争的PCBA制造生态中,BOM表的准确性直接决定项目成败。1943科技始终倡导“设计-制造一体化”协作理念,在客户提交资料阶段即提供免费DFM审核与BOM预检服务,帮助识别潜在错料风险,缩短NPI周期,提升首件直通率。

立即行动:

下次提交SMT打样或批量订单前,请务必对照以上3个技巧自查BOM表。也可将您的Gerber、BOM及坐标文件发送至1943科技工程团队,我们将为您免费提供BOM核对与可制造性优化建议,让您的产品从第一块样板起就“零错料、高良率”。

2024-04-26

2024-04-26