高精密SMT贴片加工的焊接质量直接决定了终端产品的可靠性、稳定性与使用寿命——从通讯物联的微型传感器,到工业控制的核心主板,再到医疗设备的精密模块,一旦出现虚焊、连锡、空洞等焊接问题,轻则导致产品功能失效,重则引发设备故障甚至安全风险。作为专注高精密SMT贴片加工的1943科技,我们深知焊接质量的核心价值,通过全流程技术管控与精细化工艺设计,构建起覆盖“源头-制程-检测”的焊接质量保障体系。以下从核心环节拆解,分享高精密SMT贴片加工如何实现焊接质量的稳定可控。

一、源头管控:高规格物料与设备,筑牢焊接质量基础

高精密SMT焊接的“良品率”,从物料选型与设备精度就已决定。1943科技在加工前期建立严格的“双准入”标准,从源头规避潜在质量风险:

1.物料全项检验:从“合格”到“适配”的严格筛选

高精密焊接对物料的物理特性、化学稳定性要求远超普通贴片加工,我们针对核心物料建立专项检验标准:

- PCB板:聚焦高精密适配性优先选用平整度≤0.1mm/100mm、镀层厚度偏差≤5%的高精密PCB板,通过激光测厚仪检测铜箔厚度均匀性,用二次元影像仪校验焊盘尺寸精度,避免因PCB板变形、焊盘氧化导致的焊接爬锡不良。

- 元器件:精准匹配焊接需求对01005、0201等微型元件,以及BGA、QFP、LGA等密脚元器件,逐一核查引脚共面度(≤0.02mm)、引脚氧化度(镀层覆盖率≥99.5%),并通过高温高湿存储测试验证元器件耐焊接性,防止焊接过程中引脚脱落、开裂。

- 焊锡膏:定制化配方适配根据元器件类型与焊接工艺需求,选用高活性、低空洞率的焊锡膏,严格控制焊锡膏颗粒度,并通过粘度仪实时监测焊锡膏粘度,确保印刷与焊接过程中的流动性与润湿性。

2.设备精度校准:高精密加工的“硬件保障”

高精密SMT焊接对设备定位精度、温度控制精度要求极高,1943科技定期对核心设备进行校准与维护:

- 贴片机:微米级定位把控采用具备双视觉识别系统的高精密贴片机,每日开机前通过标准校准片校验贴装坐标偏差,确保元器件引脚与PCB焊盘精准对齐,避免因贴装偏移导致的焊盘偏位、虚焊。

- 回流焊炉:温区曲线精准管控采用10温区以上的无铅回流焊炉,每个温区配备独立温度传感器,并通过炉温测试仪实时采集不同区域的温度曲线,确保预热区、恒温区、回流区、冷却区的温度梯度符合焊锡膏熔点要求,避免温度过高导致元器件损坏,或温度不足导致焊锡未完全熔融。

二、制程核心:精细化工艺参数,动态管控焊接关键环节

高精密SMT焊接的“稳定性”,依赖于对每一个制程环节的参数优化与动态监控。1943科技通过“工艺标准化+实时调整”的模式,将焊接质量风险控制在制程中:

1.焊锡膏印刷:控制“量”与“形”,避免焊接基础缺陷

焊锡膏印刷是焊接质量的“第一道关卡”,印刷量过多易导致连锡,过少易导致虚焊,我们通过三大措施精准控制:

- 钢网定制:适配高精密元件针对01005元件,采用激光雕刻钢网,避免焊锡膏溢出;针对BGA元件,采用阶梯钢网,确保焊锡膏足量填充焊球与焊盘间隙;钢网使用前通过张力测试仪(张力值≥35N/m)校验平整度,避免因钢网变形导致的印刷不均。

- 印刷参数优化:动态适配物料特性设定精细化印刷参数:刮刀压力(10-15N,随钢网厚度调整)、印刷速度(20-30mm/s,微型元件放缓至15mm/s)、脱模速度(0.5-1mm/s,避免焊锡膏粘钢网),并通过在线AOI(自动光学检测)实时检测印刷效果,识别焊锡膏少锡(面积缺失≥10%)、多锡(溢出焊盘≥5%)、偏移(中心偏移≥0.03mm)等问题,不合格品立即拦截。

2.贴片工艺:精准“放”与“压”,保障引脚贴合度

高精密元器件的贴装压力、贴装速度直接影响焊接时的引脚接触效果,我们通过视觉校准与压力控制实现精准贴装:

- 视觉识别校准:多维度定位对微型元件采用“元件轮廓+焊盘对比”双视觉定位,对密脚元件(QFP,引脚间距≤0.4mm)采用“引脚间距+基准点”校准,确保贴装时元器件引脚与焊盘完全重合,偏差控制在0.02mm内。

- 贴装压力控制:分级适配元件类型针对不同元件设定分级贴装压力:01005元件压力5-10gf,BGA元件压力20-30gf,QFP元件压力15-25gf,避免压力过小导致元件与焊锡膏接触不充分,或压力过大导致元件破损、焊锡膏挤出。

3.回流焊接:优化“温”与“时”,确保焊锡充分熔融

回流焊是焊锡膏转化为焊点的核心环节,1943科技通过“定制化温区曲线”提升焊接质量:

- 曲线定制:适配不同元件组合针对含BGA+01005的混合板,设计“分段升温”曲线:预热区(80-120℃,升温速率1-2℃/s)缓慢加热,避免元件温差过大;恒温区(150-180℃,持续60-90s)充分激活焊锡膏助焊剂,去除焊盘氧化层;回流区(235-245℃,持续30-40s)确保焊锡完全熔融,同时控制峰值温度不超过250℃,防止BGA焊球开裂。

三、全流程检测:多层级验证,实现焊接质量“零遗漏”

高精密SMT焊接的“可靠性”,需要通过多维度检测验证,1943科技建立“三级检测体系”,从首件到成品全面排查不良:

1.首件检测:验证工艺参数有效性

每批次生产前,制作首件板并通过“人工+设备”双重检测:

- 人工使用高清显微镜(放大倍数50-100倍)检查01005、QFP等元件的焊接外观,确认无虚焊、连锡;

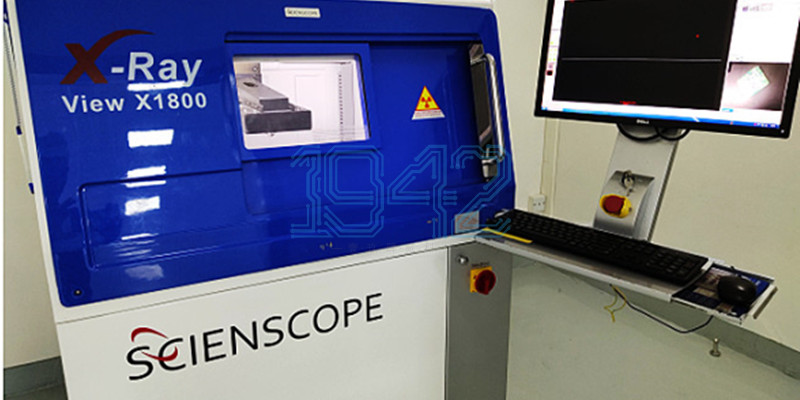

- 用X-Ray检测设备(分辨率≤5μm)检测BGA、LGA等底部焊点,确认焊锡填充饱满、无空洞;

- 首件检测合格后,锁定当前工艺参数,批量生产中若更换物料或设备,需重新制作首件验证。

2.在线检测:实时拦截制程不良

批量生产中,通过“AOI+X-Ray”在线检测,实现100%全覆盖:

- 印刷后AOI:检测焊锡膏缺陷安装在印刷机后,自动识别焊锡膏少锡、多锡、偏移、桥连等问题,识别精度达0.01mm,不合格板自动标记并分流至返修区。

- 贴片后AOI:检测贴装缺陷安装在贴片机后,检测元件缺件、偏移、反向、立碑等问题,对01005元件的立碑识别率≥99.5%,避免不良品流入回流焊。

- 焊接后X-Ray:检测隐藏焊点针对BGA、CSP等隐藏焊点,通过X-Ray设备检测空洞率、焊锡填充度,空洞率超过5%的焊点自动标记,由工程师分析原因(如温区曲线、焊锡膏配方)并优化。

3.成品终检:全维度验证可靠性

成品板出厂前,进行“外观+功能”双重终检:

- 外观全检:人工用显微镜检查所有焊点的外观(无虚焊、连锡、锡珠,焊点光泽度达标),并记录检测数据;

- 功能测试:根据客户需求,对成品板进行通电测试(如电压、电流、信号传输),验证焊接后的元件功能正常;

- 不良追溯:通过MES系统记录每块板的加工信息(物料批次、设备参数、检测结果),若出现不良品,可快速追溯至具体环节,避免同类问题重复发生。

四、软实力保障:技术团队与体系,筑牢质量长效防线

高精密SMT焊接质量的“持续性”,不仅依赖硬件与工艺,更需要技术团队与管理体系的支撑。1943科技从“人”与“体系”两方面,构建质量长效机制:

1.专业技术团队:经验驱动工艺优化

- 核心工程师团队平均从业年限≥8年,熟悉医疗、汽车、工业控制等多行业的高精密SMT需求,能针对不同元件设计定制化焊接方案;

- 定期组织技术培训(如回流焊曲线优化、X-Ray检测分析),并与焊锡膏厂商、设备厂商合作开展技术交流,同步行业前沿技术(如无铅低温焊锡膏应用、AI视觉检测技术)。

2.完善质量管理体系:标准化与可追溯

- 通过ISO9001质量管理体系与ISO13485医疗器械质量管理体系认证,将焊接质量管控纳入标准化流程(如《高精密SMT焊接工艺规范》《检测作业指导书》);

- 建立“客户反馈-问题分析-工艺改进-效果验证”的闭环机制,定期统计焊接不良率(目标控制在0.1%以内),针对高频问题(如某类元件虚焊)开展专项攻关,持续提升焊接质量稳定性。

1943科技:以高精密SMT焊接质量,赋能客户产品竞争力

在电子制造向“微型化、高集成化”发展的趋势下,焊接质量已成为企业选择SMT加工厂的核心考量。1943科技始终以“精准管控每一个焊点”为目标,通过源头物料筛选、制程精细化管控、全流程检测验证,为客户提供高可靠性的高精密SMT贴片加工服务。

如果您有工业控制、医疗设备、通讯物联等领域的高精密SMT贴片加工需求,关注焊接质量与产品可靠性,欢迎联系1943科技——我们将为您提供定制化加工方案、全程技术对接与全周期质量保障,助力您的产品在市场竞争中脱颖而出。

2024-04-26

2024-04-26