从智能硬件到工业控制设备,企业普遍面临供应链不稳定、生产成本控不住、品质问题频发、生产周期长和技术门槛高等多重挑战。作为专业的PCBA制造服务商,1943科技深刻理解这些痛点,并通过一站式PCBA包工包料服务,为客户提供系统性解决方案。

难题一:供应链碎片化,管理成本高企

电子制造涉及数百种元器件采购,传统模式下企业需要与多家供应商打交道,面临采购周期长、品质不一致、假货风险等多重问题。特别是小批量采购时,难以获得优惠价格,甚至面临最小起订量的困扰。

我们的解决方案: 1943科技通过深度整合供应链资源,与全球及本土顶级原厂、授权代理商建立长期合作关系,构建稳定高效的采购网络。我们通过规模化集采优势,为客户争取更有竞争力的价格,平均降低采购成本10%-30%。 同时,我们建立常用元器件的现货库,覆盖从0201/0402等微型封装到各类IC芯片,支持当天齐套,极大缩短物料准备时间。专业的采购团队实时跟踪市场动态,提前预警缺货风险,启动备选方案,确保生产连续性。

难题二:成本控制难,隐性成本频现

小批量PCBA生产往往面临固定成本摊薄难的问题,钢网制作、程序调试、设备开机等一次性投入均需分摊到少量产品上,导致单片成本居高不下。此外,企业自建团队采购和管理物料,需承担相应的人力、仓储及资金占用成本。

我们的解决方案: 我们通过共享钢网池和智能拼版技术,最大化利用生产资源,降低工程成本。常用尺寸钢网统一编号入库,二次生产免收钢网费,单批可节省400-800元。 采用“料工合一”的报价模式,使隐性成本显性化。客户无需投入大量人力、物力组建和管理采购团队,可将更多资源集中到核心业务研发与市场拓展上。通过精准采购和库存管理,我们帮助客户实现零库存或低库存生产,减少资金占用,降低库存风险。

难题三:品质波动大,可靠性难保障

质量是产品的生命线。在传统来料加工模式下,品质责任主体不明确,出现质量问题时常需在客户与多个供应商之间界定责任,耗费大量时间精力。元器件质量参差不齐,生产工艺不达标,都会影响最终产品的可靠性。

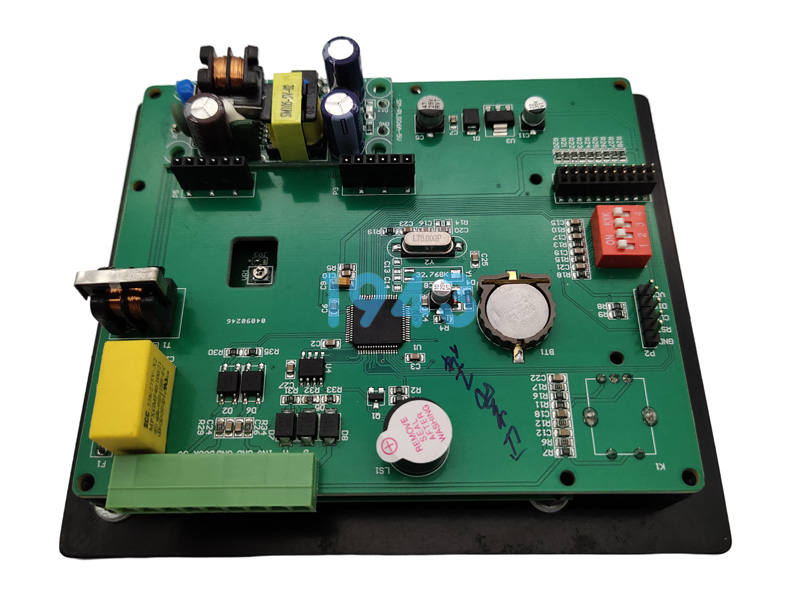

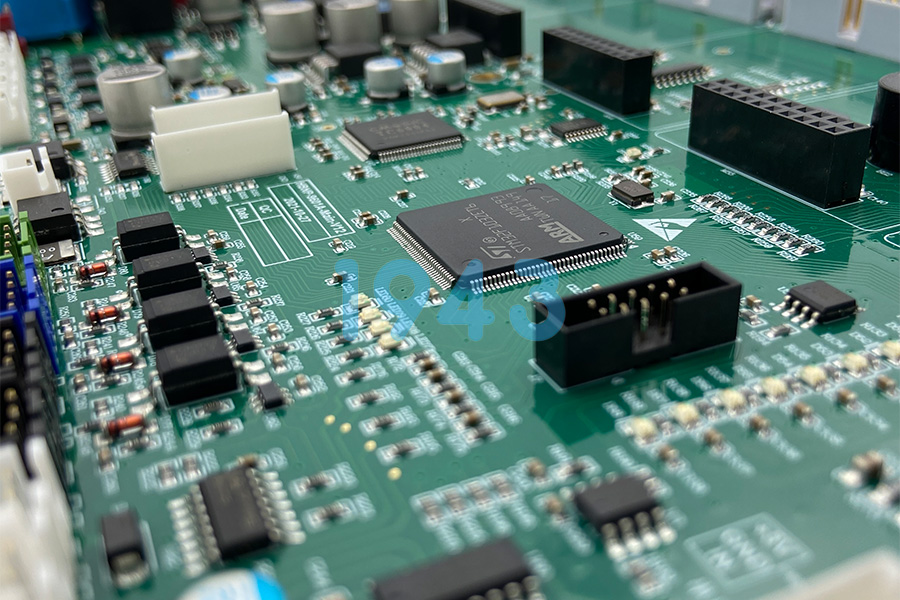

我们的解决方案: 1943科技实施全流程质量管控体系,从源头上保障产品质量。我们建立严格的供应商准入机制和来料检验流程,配备专业检测设备,确保每一颗元器件品质可靠。 在生产过程中,我们遵循IPC-A-610等国际标准,采用先进SMT设备和完善的检测工艺,包括自动光学检测、X-Ray检测、在线测试和功能测试等多种手段。通过全流程关键节点品质监控,使产品不良率降低20%-40%。 针对工业控制等高质量要求的领域,我们还可提供三防漆涂覆、应力消除等特殊工艺,确保产品在严苛环境下的可靠性。

难题四:生产周期长,市场响应慢

电子产品市场窗口转瞬即逝,生产周期的长短直接影响产品竞争力。传统模式下,物料采购、生产加工多个环节割裂,存在大量等待和协调时间,整体效率低下。小批量订单在大厂中往往面临排产困难,交期难以保证。

我们的解决方案: 通过包工包料模式,1943科技实现内部流程无缝衔接。物料采购、SMT贴片、测试组装全流程在自有高标准工厂内完成,消除中间环节沟通成本与等待时间。 我们配备柔性生产线,换线时间压缩至8分钟以内,可快速响应小批量、多品种的生产需求。内部团队紧密协作,信息实时共享,生产计划精准排程,整体生产周期可比传统模式缩短30%以上。

难题五:技术门槛高,专业人才缺乏

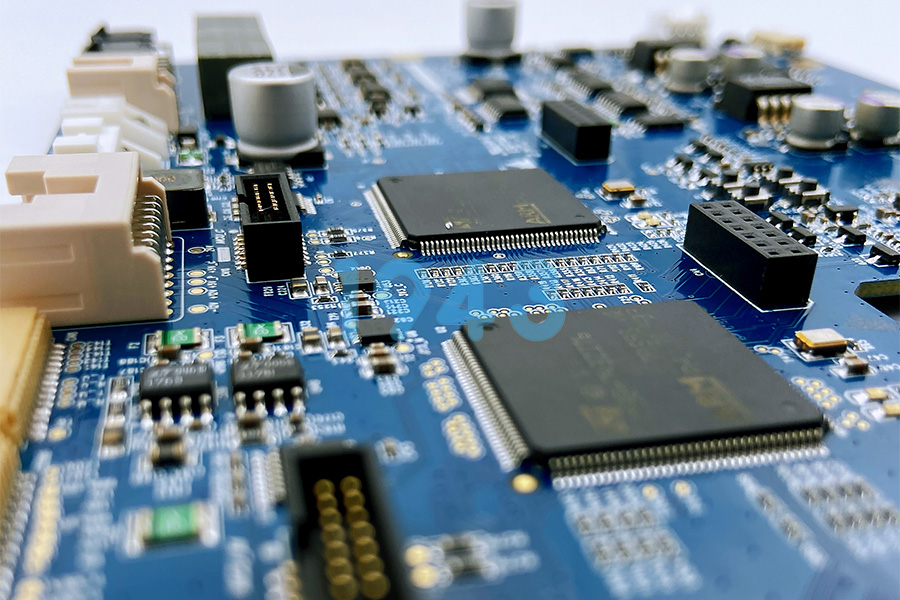

随着电子技术发展,元器件封装日益微型化,贴装精度要求越来越高。0201甚至更小尺寸元件的贴装、BGA芯片的焊接质量检测等,都需要专业设备和技术经验。企业自建团队面临设备投入大、人才培养难的问题。

我们的解决方案: 1943科技拥有经验丰富的技术团队,涵盖电子工程师、工艺工程师、质量工程师等专业人才。在产品设计阶段,我们提供可制造性分析服务,帮助客户优化设计,规避潜在隐患。 我们采用行业先进的SMT设备,如高精度全自动贴片机、多温区回流焊炉等,贴装精度达到±30μm@3σ。针对BGA焊点检测等难题,我们采用AOI检测算法优化技术,结合X-ray设备,使缺陷分类准确率达到98.5%。 此外,我们还提供可测试性设计建议和产品可靠性验证服务,包括高温老化、温度循环、振动测试等,确保产品在各种环境下的稳定性。

选择1943科技PCBA包工包料服务,意味着您可以将复杂的供应链管理和专业制造交给值得信赖的合作伙伴,从而更专注于产品研发和市场开拓,实现资源优化配置和价值最大化。 欢迎联系1943科技,了解我们的PCBA包工包料服务如何为您的业务创造价值。

2024-04-26

2024-04-26