在电子产品市场,一个简单却残酷的事实是:75%的制造成本取决于设计规范,而80%的生产缺陷源于设计问题。

这些触目惊心的数字背后,揭示了产品可靠性从设计阶段就已决定的本质。

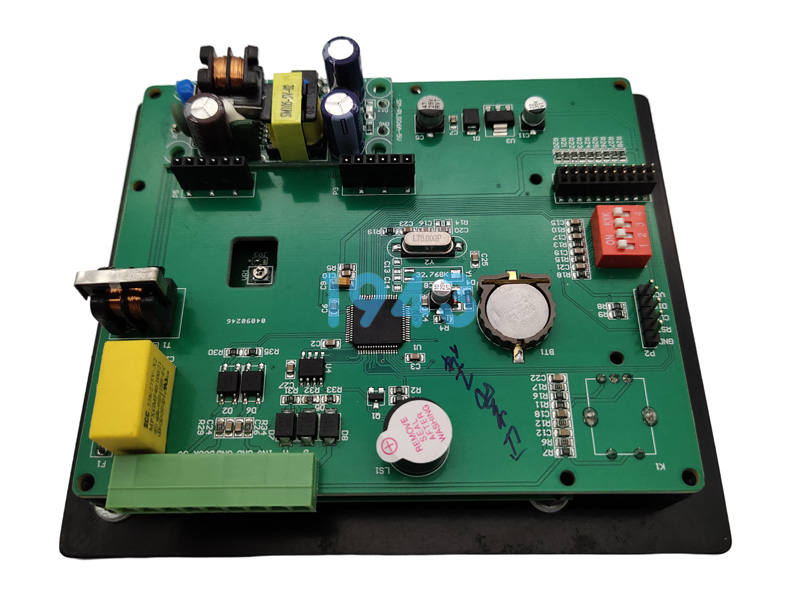

在1943科技,我们通过完善的可靠性保障体系,从DFM分析到功能测试,为每块PCBA电路板注入卓越的可靠性基因。

DFM分析:从设计源头杜绝隐患

可制造性设计(DFM)是产品可靠性的第一道防线。在1943科技,我们在项目初始阶段就介入客户的开发流程,通过专业的DFM分析团队,对设计文件进行全面审查:

-

元器件选型与布局:确保元器件选型符合产品应用环境要求,布局合理优化信号完整性

-

焊盘与导通孔设计:精确验证焊盘尺寸与导通孔参数,防止虚焊、漏焊和应力集中

-

布线设计与电磁兼容:优化走线规则与电磁兼容设计,减少信号干扰与传输损失

-

散热与结构设计:评估板级散热方案与机械结构匹配性,预防过热与装配应力问题

通过早期DFM分析,我们能够减少库存呆滞报废率、降低售后及维修费用,帮助客户实现“一次做对”的设计理念,显著提高产品直通率。

高精度制造:设备与工艺的双重保障

卓越的设计需要精密的制造来实现。1943科技配备7条全自动SMT产线和高精度贴片设备,支持从0201到大型BGA等各种元器件的精确贴装。

我们的工艺控制包括:

- 焊接工艺控制:严格管控回流焊温度曲线和时间,确保焊点透锡率符合高标准要求

- 印刷工艺控制:采用全自动锡膏印刷机与SPI检测,保障焊膏印刷的均匀性与精确性

- ESD防护体系:全车间实行严格的静电防护措施,防止敏感元件受损

- 环境参数监控:实时监测车间温湿度与洁净度,排除环境因素对品质的影响

全流程测试体系:可靠性的核心验证

1943科技构建了覆盖PCBA全流程的测试体系,通过多层次验证保障产品可靠性。

电气性能测试

- 导通与绝缘测试:利用先进测试设备,检查每块PCBA的线路通断与绝缘性能,确保电气连接安全可靠。

- 耐压测试:施加高于工作电压的测试电压,验证产品在高压条件下的绝缘强度和安全性。

- 阻抗测试:对高频电路和高速数字电路进行阻抗匹配验证,确保信号传输质量。

环境适应性测试

- 高低温测试:模拟极端温度环境(-40°C到125°C),检测PCBA在温度变化下的可靠性,排除焊点开裂、元器件参数漂移等隐患。

- 湿热测试:将PCBA置于高温高湿环境(如85°C/85%RH),验证其在恶劣条件下的工作稳定性。

- 机械应力测试:通过振动、冲击和弯曲测试,评估PCBA在机械应力条件下的性能,特别针对汽车电子、便携设备等应用场景。

寿命验证测试

- 加速寿命测试:通过高温、高湿、高电压等应力条件加速产品老化,评估产品寿命与可靠性指标。

- 老化测试:长时间通电模拟用户使用场景,暴露潜在缺陷如电容失效、焊点疲劳等问题。

功能测试:模拟真实使用场景

在完成基础测试后,1943科技的功能测试(FCT)模拟最终产品的真实使用场景,验证软硬件协同工作的能力。

我们的功能测试特色包括:

-

定制化测试治具:为每款产品设计专属测试方案,全面覆盖产品功能需求

-

用户体验模拟:模拟真实用户操作习惯与使用场景,提前发现体验缺陷

-

故障注入测试:主动注入故障条件,验证系统容错与恢复能力

-

长时间烧机测试:进行持续通电测试,捕捉间歇性故障与潜在缺陷

失效分析:闭环质量提升

当测试中发现异常时,我们的失效分析实验室会启动根本原因分析:

-

显微切片分析:检查内部结构和材料缺陷

-

热成像分析:定位过热故障点与热分布异常

-

X-Ray检测:探查内部焊点质量与隐藏缺陷

-

材料成分分析:验证材料合规性与污染状况

通过系统的失效分析,我们不仅解决当前问题,更持续反馈到设计和工艺端,形成持续改进的质量闭环。

为客户创造长效价值

在1943科技,我们理解的“可靠性”不仅是产品通过测试,而是为客户提供持续稳定的批量制造能力。我们的可靠性保障体系为客户带来:

-

成本优化:通过DFM分析从源头降低生产风险,减少售后维修费用

-

上市加速:一次做对的设计理念大幅缩短产品调试与验证周期

-

风险降低:全流程测试体系最大限度避免批量性质量事故

-

品牌增强:可靠的产品质量提升终端客户满意度与品牌美誉度

从通讯物联到工业控制,从汽车电子到医疗设备,1943科技凭借从DFM分析到功能测试的全流程可靠性保障体系,已成为众多知名企业信赖的PCBA制造伙伴。

让可靠性扎根于每块电路板,让品质成为您的市场竞争力——1943科技,您值得托付的PCBA制造伙伴。

2024-04-26

2024-04-26