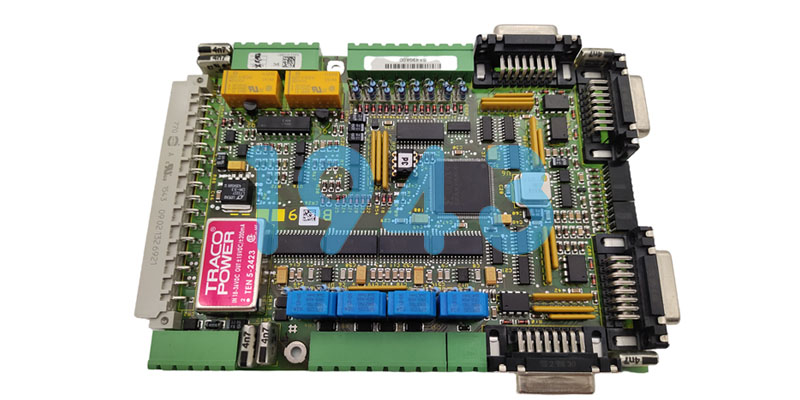

在工业自动化领域,每一块控制板卡都是智能装备的“神经中枢”,其工艺稳定性直接关系到整个制造系统的运行效率与可靠性。

工业控制板卡作为工业自动化设备的核心组成部分,长期面临着高温、高湿、振动、电磁干扰等恶劣工况的严峻考验。与普通消费类电子产品不同,工业控制板卡一旦发生故障,可能导致整条生产线停摆,造成巨大的经济损失。

因此,工控PCBA加工的工艺稳定性不再是普通的制造要求,而是保障客户生产连续性的关键因素。在工业4.0时代,随着智能制造的深入发展,工业控制板卡将面临更为复杂的功能集成和环境适应性要求。

01 工业环境的严苛挑战:为何工艺稳定性是核心保障?

工业现场的环境条件对电子组件提出了极高的可靠性要求。在制造业车间,温度波动可达-40℃至+85℃,湿度可能长期维持在85%RH以上,同时伴有持续的机械振动和复杂的电磁干扰。

普通商用级PCBA在这种条件下往往难以长期稳定工作,而工业控制板卡必须在此类环境中保持“十年如一日”的稳定运行。

温度极限挑战表现为温度循环应力会导致不同材料热膨胀系数不匹配,引发焊点热疲劳失效。没有良好的工艺控制,BGA、QFN等焊点在高低温交替作用下可能开裂,导致系统故障。

机械应力影响方面,工业环境中的持续振动会对元件与PCB之间的连接产生机械应力,特别是对连接器、继电器等重型元件,可能造成焊点疲劳甚至元件脱落。

化学腐蚀风险在某些工业环境中也存在,腐蚀性气体或粉尘可能引发PCBA的化学腐蚀和电化学迁移(ECM),导致绝缘电阻下降甚至短路失效。

02 材料选型:构建耐候性基础

高可靠性的工业控制板卡始于科学的材料选型。材料的选择决定了PCBA在恶劣环境下的基本耐候性能和长期稳定性。

基材的精准选择针对工业环境温度波动大的特点,采用高Tg值(玻璃化转变温度)FR-4材料(Tg≥170℃),确保PCB在热循环中保持尺寸稳定性。对于功率器件密集的工控板卡,可使用铝基板搭配导热绝缘层结构,实现高效散热。

元器件等级标准方面,工业控制板卡应优先选择工业级或车规级(AEC-Q200认证)元件,其温度等级需覆盖-40℃至+125℃的工业应用场景。这些元件在材料、结构和工艺上都针对严苛环境进行了优化,具有更长的使用寿命和更好的温度适应性。

表面处理工艺推荐采用化学镍金(ENIG)或沉金工艺,提升焊盘抗氧化性,避免长期使用中的接触电阻劣化。相比普通的HASL工艺,ENIG提供了更平整的表面贴装面和更好的焊接可靠性。

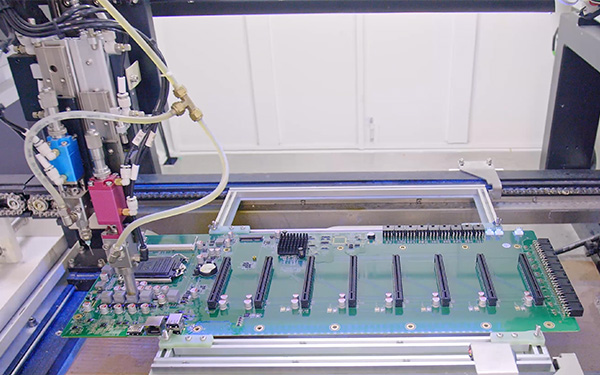

03 高精度SMT贴片:工艺稳定的核心环节

SMT贴片作为PCBA制造的核心环节,其工艺稳定性直接决定了工业控制板卡的长期可靠性。全流程的精密控制确保每一块工控板卡都具有高度的一致性。

精密印刷技术采用高精度全自动锡膏印刷机,通过严格的钢网开孔优化和刮刀参数控制,确保锡膏成型良好、边缘清晰。引入SPI(锡膏检测仪)进行100%全检,实时监控焊膏印刷的体积、高度和偏移量,从源头杜绝焊接缺陷。

精准贴装控制通过多光谱视觉对位系统和动态补偿算法,实现高贴装精度,即使对微型元件或细间距BGA也能实现精准贴装。定期校准贴片机精度,确保细间距器件的贴装位置精确性(Cpk≥1.33)。

回流焊曲线优化是SMT工艺中最关键的环节。通过氮气保护与红外/热风复合加热系统,精确控制预热、保温、回流和冷却四个阶段的温度曲线,将焊点空洞率控制在较低水平,保障BGA、QFN等高密度封装的焊接质量。

04 特殊工艺处理:提升环境适应性

针对工业环境的特殊性,除了标准的SMT工艺外,还需要一系列特殊的工艺处理来提升PCBA的环境适应性。

三防涂覆工艺针对高湿环境,推荐使用聚氨酯(PU)涂层或硅胶三防漆,通过选择性喷涂设备确保涂层厚度均匀。三防涂覆能有效防止潮湿、粉尘和腐蚀性气体对电路板的侵蚀,显著提升产品在恶劣工况下的耐久性。

结构加固设计对连接器、继电器等重型元件,采用环氧胶加固工艺,通过严格的振动测试标准。同时,优化PCB布线设计,关键信号线采用差分对布线,减少电磁干扰;适当设置电源层与地层间距,提升绝缘性能。

清洁度管理方面,即使使用免清洗助焊剂,仍可能引发电化学迁移(ECM)。在涂覆三防漆前进行等离子清洗,可彻底清除不可见的残留物。生产环境方面,建立无尘车间,控制空气颗粒物,避免焊盘污染导致的绝缘电阻下降。

05 全流程质量检测体系:工艺稳定性的验证保障

健全的质量检测体系是确保工艺稳定性的最后一道防线。多维度的测试手段,层层把关,确保出厂产品的可靠性。

实时工艺监控在生产线关键工序设置SPI(锡膏检测仪)、AOI(自动光学检测)和X-Ray检测站,实时监控工艺参数,及时发现并纠正偏差。对BGA、QFN等隐藏焊点,通过X-Ray检查焊球形态、桥连和空洞率。

电气性能验证采用飞针测试检测开路、短路缺陷。通过边界扫描测试(JTAG)验证BGA等复杂器件的焊接质量。对每块板卡进行ICT测试或FCT功能测试,确保电气性能符合设计要求。

环境适应性验证模拟工控环境的严苛条件,执行温湿度循环、振动冲击和高温老化测试,提前暴露潜在故障,确保产品在极端条件下的稳定性。

06 数据驱动的持续改进:工艺稳定性的长期保障

工艺稳定性不是一次性的成就,而是需要长期坚持并通过系统化方法不断优化的过程。数据驱动的方法实现工艺的持续改进。

SPC统计过程控制对关键工艺参数(如回流焊温度曲线、贴片精度、印刷厚度)实施统计过程控制(SPC),实时监控过程稳定性,预测并预防潜在质量问题。通过分析收集到的数据,及时发现工艺漂移趋势,在问题发生前进行干预。

可追溯系统建立完整的可追溯系统,每块工业控制板卡都有唯一的序列号,记录其材料批次、加工参数、检测数据等信息。当出现质量问题时,可快速定位原因并采取纠正措施,防止问题扩大。

失效分析反馈对测试中或客户返回的失效品进行详细分析(如切片分析、SEM/EDS观察、染色试验等),找出失效根本原因,反馈到设计和工艺环节进行改进。形成“设计-制造-测试-现场反馈”的闭环质量改进机制。

2024-04-26

2024-04-26