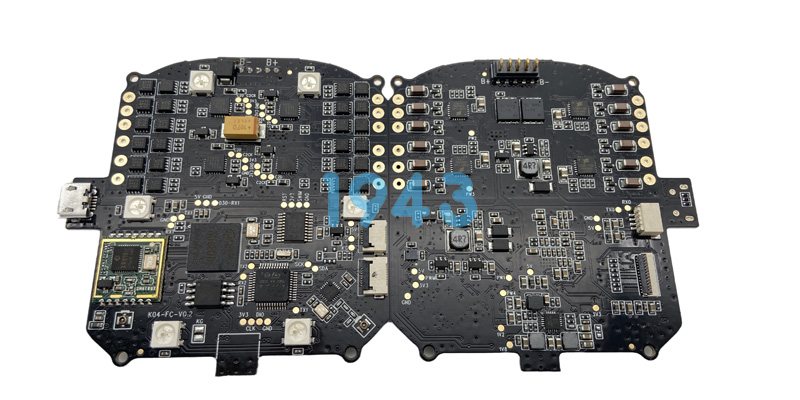

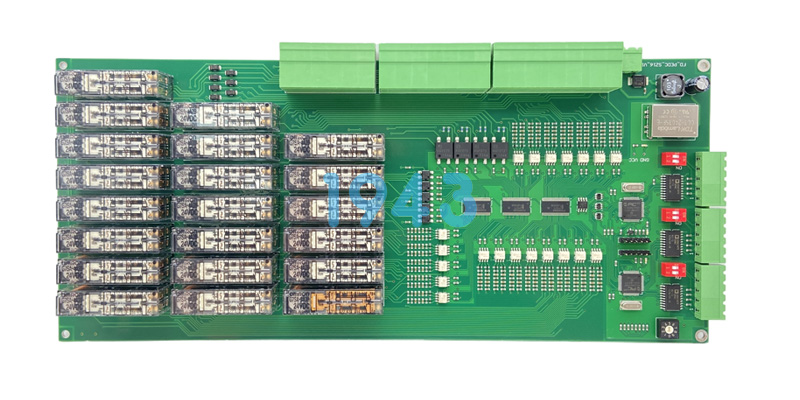

SMT贴片的良品率直接决定产品可靠性与客户成本控制,99.5%以上的一次通过率已属行业优秀水准,而1943科技始终稳定保持99.7%的批量生产良品率,这背后是一套贯穿源头管控-过程精控-成品严控的全闭环品控体系。作为专注SMT贴片加工的实力派企业,我们深知:高良品率从来不是偶然结果,而是标准化、数据化、智能化管控的必然产物。

一、认知升级:99.7%良品率的行业价值与技术逻辑

SMT贴片加工的良品率并非简单的合格数量占比,而是以DPMO(每百万个机会中的不良数)为核心的精准衡量体系,涵盖锡膏印刷、元件贴装、回流焊接等多环节的数千个质量控制点。1943科技99.7%的良品率意味着:每百万个焊接点的不良数控制在3000以内,远优于行业平均水平,可直接帮助客户降低返工成本30%以上,售后故障率控制在0.8%以下。

这一数据的达成,核心在于我们摒弃了事后检测修偏的传统模式,构建了预防为主、检测为辅的质量逻辑——通过对物料特性、设备精度、工艺参数的系统性管控,从根源上减少缺陷产生,而非依赖末端筛选。

二、品控闭环:三大核心环节构筑质量防线

1.来料端:三重检测筑牢源头防线

物料质量是高良品率的基础,任何一种物料不合格都可能导致批量缺陷。1943科技建立了覆盖焊膏、PCB、元器件的三级准入与检测机制,不合格物料100%拦截于生产线外。

- 焊膏全项检测:每批次按批量分级抽样(≤100支抽3支,>100支抽5支),重点检测粘度(25℃下200~300Pa・s,偏差±10%)、金属含量(40%~50%)等关键指标,同时严格执行0~10℃冷藏存储、3-4小时自然回温、24小时开封有效期等管控规范。针对细间距元件加工,优先选用Type4以上锡膏颗粒,从材料层面保障印刷精度。

- PCB精密核验:采用飞针测试机与视觉检测结合,对每批次PCB实施导通性(≤50mΩ)、绝缘性(≥10¹²Ω)检测,焊盘平整度偏差控制在±0.05mm内,沉金焊盘金层厚度不低于0.1μm,有效避免因基板问题导致的焊接失效。

- 元器件分级管控:按AQL1.0标准抽样,通过20倍放大镜检查引脚氧化情况,用卡尺验证0402等微型元件尺寸偏差(±0.1mm内),并对关键元件进行浸焊测试,确保焊点润湿面积≥90%。所有物料均建立唯一溯源码,实现批号、供应商、检测数据的全链路关联。

2.过程端:三维管控锁定工艺精度

生产过程是缺陷产生的核心环节,1943科技通过设备精控+参数优化+实时检测三维体系,将工艺波动控制在最小范围。

(1)锡膏印刷:微米级精度把控

印刷质量直接决定焊接效果,我们采用3D SPI(锡膏检测机)实施100%在线检测,将锡膏厚度公差稳定在±10μm内,印刷偏移量不超过钢网开孔尺寸的10%。关键工艺参数实施标准化管理:

- 钢网根据元件封装定制,BGA开口比例精准控制在88%-95%,采用纳米涂层技术降低脱模残留风险;

- 刮刀角度设定为60°±5°,印刷速度20-50mm/s,压力根据钢网厚度动态调整(50-150N);

- 每小时抽检钢网清洁度,避免残留物导致的多锡、少锡缺陷。

(2)元件贴装:亚毫米级定位保障

配备多台高速贴片机,通过高精度视觉定位系统实现±0.03mm的贴装精度,针对0201微型元件采用定制真空吸嘴,贴装压力优化至0.15N-0.25N区间。贴装后通过AOI设备实施坐标比对,元件偏移量严格控制在:片式元件≤宽度25%,QFP/BGA等精密封装器件≤焊盘宽度15%。

为应对多品种生产需求,我们引入SMED快速换线技术,结合贴装顺序优化算法,在保证精度的同时将换线时间压缩至8分钟以内,兼顾柔性与稳定性。

(3)回流焊接:动态曲线适配

采用12温区回流炉,针对不同PCB厚度、元件密度定制温度曲线,峰值温度精准控制在235-245℃,液相线以上时间60-90秒。通过K型热电偶实时采集PCB板面温度,每批次首件必测炉温曲线,确保与锡膏特性完美匹配。

对高可靠性需求产品,启用氮气保护回流焊,将氧化率降低40%,BGA焊点空洞率控制在15%以下(远优于25%的行业标准),通过X-Ray检测实现隐藏焊点的全面筛查。

3.成品端:全项检测与可靠性验证

成品检测是质量的最后防线,1943科技建立了符合IPC-A-610ClassII/III级标准的验收体系,确保不合格品绝不流出。

- 全检流程:100%通过AOI光学检测(设置12项以上检测项目,误报率<2%),重点核查焊点形态、元件极性、锡珠等缺陷;对BGA、QFN等封装器件追加X-Ray检测,验证内部焊接质量。

- 功能测试:采用ICT在线测试仪实施导通、绝缘测试,结合模拟工况的功能测试,确保产品电气性能100%达标。

- 可靠性抽检:每批次抽取3-5片成品进行高低温循环(-40℃至85℃,10次循环)、振动(10-2000Hz,5g加速度)等测试,无元件脱落、焊点开裂等问题方可放行。

三、体系支撑:三大支柱保障品控落地

1.智能设备集群与维护体系

设备精度是工艺实现的基础,1943科技配备全系列高精度生产与检测设备,包括3DSPI、双轨AOI、X-Ray检测机等,所有设备建立TPM(全员生产维护)体系,定期校准贴片机视觉系统、回流炉温区精度,将设备综合效率(OEE)提升至85%以上。通过物联网技术实时监测设备振动、吸嘴压力等18项参数,预测性维护将故障停机时间控制在0.5%以内。

2.数据驱动的闭环优化

引入MES(制造执行系统)与SPC(统计过程控制)深度融合,实时采集锡膏厚度、贴装偏移量、炉温曲线等关键数据,建立动态控制图模型。当参数波动超出CPK≥1.33的阈值时,系统自动触发预警,技术人员可在15分钟内定位根源并调整。每月开展缺陷数据分析,针对虚焊、偏位等高频问题制定优化方案,形成检测-分析-调整-验证的闭环机制。

3.标准化作业与人员保障

制定128项SOP操作规范,覆盖从物料上料到设备操作的全流程,要求所有操作人员通过技能认证方可上岗。建立人员技能矩阵,定期开展IPC标准、设备运维等专项培训,将人为操作失误导致的报废率控制在0.1%以下。

四、客户价值:以高良品率赋能电子制造升级

1943科技99.7%的良品率,对客户而言意味着三重核心价值:成本优化——减少返工与报废成本,降低供应链损耗;交付保障——稳定的制程能力缩短生产周期,避免订单延误;品质升级——符合高可靠性标准的产品助力客户提升市场竞争力。

从研发打样到中大批量量产,我们的品控体系始终保持一致性,既支持0201微型元件、BGA/CSP高密度封装的精密加工,也能灵活应对多品种、小批量的生产需求。在医疗电子、工业控制、通讯物联等领域,1943科技以稳定的品质表现成为客户信赖的合作伙伴。

高良品率的背后,是1943科技对品质的极致追求与系统化投入。我们将持续融合AI检测、数字孪生等新技术,推动品控体系向预测性、智能化升级,为电子制造行业提供更可靠的SMT贴片解决方案。

2024-04-26

2024-04-26