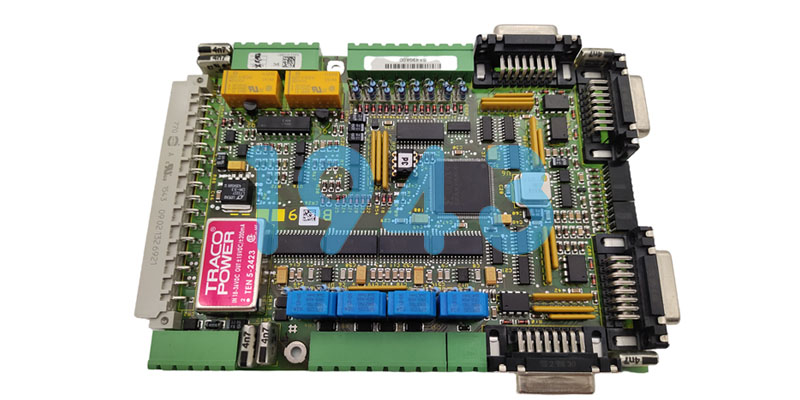

工业控制板作为智能制造、能源管控、机床设备等领域的“神经中枢”,长期面临高温、振动、强电磁干扰、多粉尘等恶劣工况考验。其PCBA的可靠性直接决定设备运行稳定性与生产连续性,一旦失效可能导致生产线停工、设备损坏等重大损失。1943科技基于多年SMT贴片加工经验,从设计源头到工艺落地全链条拆解工业控制板PCBA的高可靠性实现路径,为行业提供可落地的技术方案。

一、高可靠性设计:筑牢工业级PCBA的基础

设计阶段决定了PCBA可靠性的80%,需围绕环境适应性、电气稳定性、热兼容性三大核心目标,将可靠性要求前置融入每一个设计细节。

1.基材与元器件选型:适配极端工况

工业环境的特殊性对基础材料提出严苛要求。PCB基材需优先选用高Tg值FR-4材料(Tg≥170℃),确保在-40℃~85℃的宽温范围内保持结构刚性,避免高温软化导致的线路变形。功率线路区域采用≥3oz铜箔,通过增加载流能力与导热效率,降低大电流下的发热风险,其导热系数可达基材的10倍以上,显著提升散热性能。

元器件选型需彻底摒弃“消费级替代”思维,全部采用宽温级器件,确保在极端温差下参数稳定性。关键芯片如MCU、电源管理IC需满足-40℃~125℃工作温度范围,电容、电阻等被动元件需通过温漂测试,避免低温容量衰减、高温参数漂移等问题。同时建立双供应商备选体系,对替代型号进行信号时序、电压兼容等全维度验证,并通过批次号追溯系统实现元器件全生命周期管控。

2.布局布线优化:规避信号与结构风险

布局设计遵循“功能分区、干扰隔离”原则,将电源管理区、数字信号区、模拟信号区进行物理分隔,大功率器件(如IGBT、整流桥)集中布置于PCB边缘靠近散热通道处,与敏感元件(如传感器、晶振)保持≥5mm垂直间距,避免热干扰与电磁耦合。高频时钟电路需单独规划区域,下方禁止布线并铺铜隔离,驱动器靠近负载布局,走线长度控制在最短范围,杜绝直角、锐角拐弯,采用45°角或圆弧过渡减少信号反射。

布线执行严格的电气规则:高电流线路依据IPC-2221B标准通过载流能力计算,将电源线与地线宽度至少设定为50mil,降低线路电阻与发热风险。敏感信号线采用蛇形走线减少串扰,线间距不小于3倍线宽,必要时用铜箔屏蔽层包裹并单点接地。多层板设计采用“电源层-地层-信号层”交替结构,确保电源与地平面紧密耦合,减少寄生电感,提升信号完整性。

3.接地与EMC设计:抵御复杂电磁干扰

接地系统设计需区分电路特性实施差异化方案:低频电路(<1MHz)采用单点接地避免地环路干扰,高频电路(>10MHz)采用就近多点接地降低地线阻抗,数字地与模拟地独立布线,仅在电源端单点连接,彻底隔绝数字噪声对模拟信号的干扰。地线宽度≥3mm,未使用区域全部铺地形成闭环接地网络,均衡各节点电位差。

EMC防护从源头抑制与末端滤波双管齐下:电源入口布置10~100μF电解电容进行全局稳压,每个IC芯片旁就近配置0.1μF陶瓷电容实现局部去耦,电容引线长度控制在最短范围避免等效电感削弱效果。关键接口增加滤波器,通过GB/T17626标准中的静电放电(4级)和浪涌抗扰度(3级)测试,确保在强干扰环境下信号传输稳定。

4.热管理设计:延长器件使用寿命

遵循“10℃法则”(温度每升高10℃,器件寿命减半),构建多维度散热体系。通过Flotherm等仿真软件优化散热孔布局,在功率器件下方铺设≥器件封装3倍面积的散热铜箔,必要时开窗露铜并贴合导热硅胶垫,将元件温度控制在安全阈值内。

器件布局充分考虑气流走向,低温敏感器件(如电解电容)置于进风口,高温器件(如MOSFET)布置在出风口形成“温度梯度”。对于发热功率超过5W的元件,采用铝制散热片强制散热,确保PCB表面最高温度不超过85℃,核心器件结温低于125℃。

二、工艺落地:将设计可靠性转化为实物品质

可靠的设计需通过精密工艺实现,1943科技建立从来料到出货的全流程工艺管控体系,以标准化作业保障每一块PCBA的一致性与稳定性。

1.来料管控:从源头杜绝品质隐患

执行IPC-A-610G标准的来料检验流程,对PCB板进行外观、阻抗、铜箔结合力等12项指标检测,确保基材无分层、铜箔无氧化。元器件采用原厂或授权代理渠道采购,核查ROHS、REACH认证及批次信息,通过X-Ray检测剔除假冒伪劣器件。建立供应商动态评估体系,对交付合格率低于99.9%的供应商启动替代流程,保障供应链稳定性。

2.SMT核心工艺:毫米级精度的细节把控

锡膏印刷环节采用SPI在线检测,将锡量偏差控制在±5%以内,根据器件封装优化钢网开口尺寸,对BGA、QFN等精细封装采用阶梯式钢网设计。贴片工序启用高速贴片机,实现±0.03mm的定位精度,对0201超微型元件采用视觉识别系统辅助贴装,降低漏贴、错件风险。

回流焊采用12温区回流炉,依据器件特性定制温度曲线,峰值温度控制在245±3℃,持续时间45秒,确保焊料充分熔融且不损伤器件。每批次首件进行X-Ray检测,重点核查BGA焊点空洞率(控制在5%以下),量产过程中实施SPI+AOI+X-Ray三重检测,实现焊接缺陷的实时拦截。

3.三防与防护工艺:适配恶劣工业环境

针对高湿、多尘、腐蚀性环境,采用IPC-CC-830B标准的三防漆工艺,选用改性丙烯酸材质,通过自动化喷涂设备控制30-50μm的涂层厚度,覆盖率≥95%。喷涂后经过80℃/30min固化处理,确保涂层均匀无气泡,盐雾测试耐受时间达96小时以上。

对振动环境下的PCBA,采用焊点强化工艺:功率器件焊盘设计泪滴形铜箔减少应力集中,连接器焊点焊锡量增加50%,优先选用SMD封装替代DIP元件,提升抗振性能3倍以上。组装完成后进行机械冲击测试,模拟10~2000Hz频段的振动环境,确保无焊点断裂、元件脱落现象。

4.全流程测试:模拟真实工况的可靠性验证

构建“基础检测-环境测试-功能验证”的三级测试体系:ICT测试覆盖短路、开路、元件参数偏差等基础故障;环境测试包括-40℃低温存储2小时、85℃高温运行4小时的5次循环测试,筛选出耐温性不足的器件。

FCT测试环节定制模拟工况的测试治具,加载实际负载检测PCBA功能响应,对变频器、PLC等控制板进行72小时老化测试,记录关键参数变化曲线。每块PCBA生成唯一身份码,关联来料批次、工艺参数、检测数据等信息,实现全生命周期可追溯。

5.设计与工艺协同:打通可靠性落地的“最后一公里”

提供DFM(可制造性设计)协同服务,在设计阶段出具工艺可行性报告,对不合理的焊盘布局、走线间距提出优化建议,减少试产返工率。打样阶段锁定钢网参数、回流曲线等工艺文件,中试50-100pcs验证量产兼容性,确保打样与量产的工艺一致性,良率稳定在99.5%以上。

三、1943科技:工业控制板PCBA的可靠性伙伴

1943科技深耕SMT贴片加工多年,专注于工业控制板PCBA的高可靠性制造,拥有5000㎡无尘车间、7条智能化生产线及全套检测设备。我们以IPC标准为核心,将设计协同、工艺管控、测试验证深度融合,已为智能制造、工控设备、机床控制等领域提供超10万批次的高可靠性PCBA产品。

如果您正在寻找兼具设计合理性与工艺稳定性的工业控制板PCBA制造商,欢迎联系1943科技,我们将为您提供从设计优化到批量生产的全链条服务,让每一块PCBA都成为设备可靠运行的核心保障。

2024-04-26

2024-04-26