对于深圳的SMT贴片加工厂而言,承诺95%以上的直通率不仅是实力的体现,更是赢得客户信任的基础。据统计,直通率从85%提升至95%以上,可降低30%+的返工人力成本,并减少15%的物料浪费。

那么,一家优秀的SMT贴片厂如何实现这一行业高标准?本文将深入揭秘其背后的质量管理体系与核心技术手段。

01 直通率:SMT贴片厂的效率与品质衡量器

在电子制造领域,直通率(First Pass Yield,简称FPY)是衡量生产线质量水平和工艺能力的重要指标。

它指的是产品在生产过程中未经返修或调整、一次性通过所有测试环节的良品比例。

直通率的计算逻辑为:FPY = 一次性通过所有测试的良品数 / 投产总数 × 100%。在多工序串联的SMT贴片加工场景下,整体直通率为各环节首次良率的乘积,即FPY = p1 × p2 × p3 × ...(p为各环节首次良率)。

举例来说,若SMT贴装良率98%、焊接良率97%、测试良率99%,则整体FPY = 98% × 97% × 99% ≈ 94%。这表明即使单环节良率高,累积损耗仍相当显著。

02 实现高直通率:四大核心支柱的协同效应

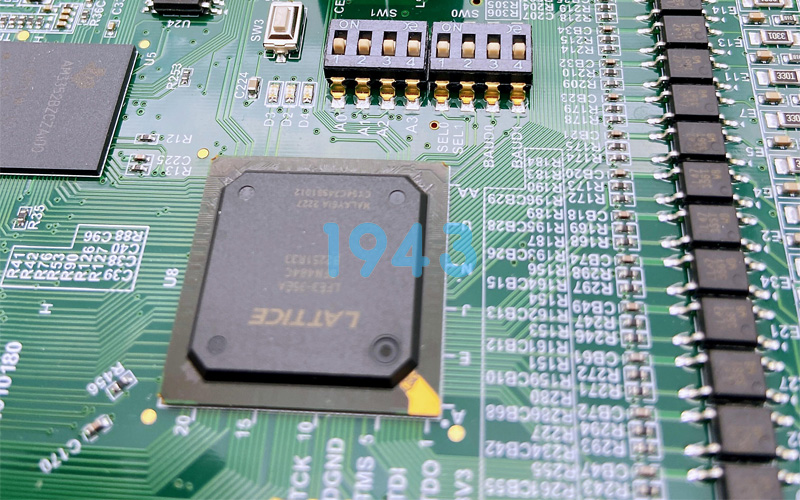

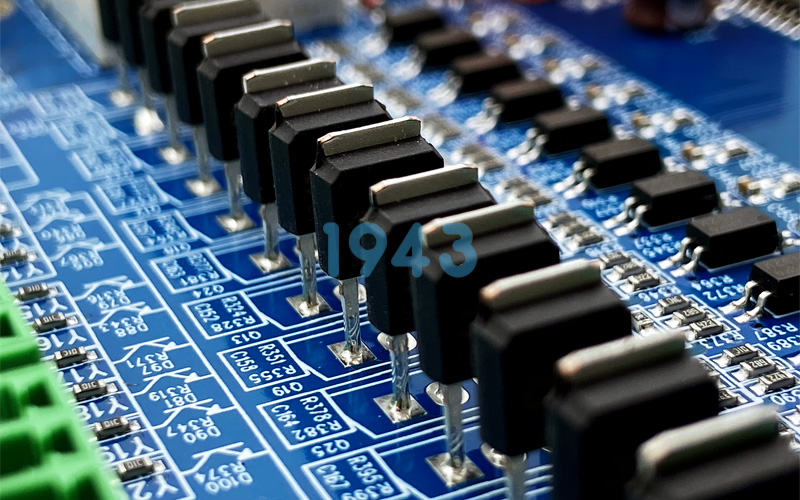

精密设备与工艺控制

高直通率的基础在于精密设备与严格的工艺控制。SMT贴片加工涉及锡膏印刷、元件贴装、回流焊接等多道精密工序,每一环节都需精准控制:

-

锡膏印刷精度控制:钢网厚度公差需控制在±0.005mm以内,印刷偏移量≤0.05mm,焊膏覆盖检测厚度波动≤±8%。

-

元件贴装标准:针对0201元件贴装精度需达±0.03mm,BGA芯片对位精度X/Y轴±0.03mm。

-

回流焊工艺控制:采用12温区无铅热风回流焊,将焊接峰值温度波动控制在±1.5℃以内。对无铅焊料,峰值温度需控制在245-260℃,时间≥60秒(183℃以上)。

全流程质量检测体系

要实现95%以上的直通率,必须建立覆盖全流程的质量检测体系:

-

锡膏印刷检测:利用3D SPI设备自动检测焊膏印刷质量,包括焊膏厚度、体积、面积、偏移等参数。

-

元件贴装检验:通过AOI(自动光学检测)设备检查元件有无漏贴、错贴、极性反、偏移等缺陷,检测能力达0.02mm²。

-

焊接质量检测:采用X-Ray对BGA、CSP等隐藏焊点进行无损探伤,确保焊接可靠性。

-

功能测试:通过ICT(在线测试)和FCT(功能测试)复合测试架实现100%通电检测,验证产品功能。

数据化过程管控

现代SMT贴片厂通过数字化系统实现全流程质量管控:

-

实时数据监控:通过MES系统实时记录每片板卡的120+关键工艺参数(如贴片位置、焊接温度),确保问题可追溯至具体设备与操作员。

-

全流程追溯系统:从物料入库到成品出货,建立唯一追溯码,结合智能货架自动比对元件批次与BOM清单,将物料错配风险降至最低。

严格的物料管理体系

物料质量直接影响直通率,需建立军工级物料管理体系:

-

供应商资质审核:仅与原厂或一级代理商合作,确保物料来源可靠。

-

来料检验:通过X射线检测仪深度筛查元器件内部结构,对关键参数进行抽样测试。

-

存储与使用环境控制:敏感元件存储在恒温恒湿环境(23℃±1,40%RH)中,MSD器件实施真空封装管理,开封后4小时内完成贴装作业。

03 质检清单曝光:SMT贴片厂的品质保障核心

要实现95%以上的直通率承诺,必须严格执行标准化的质检流程。以下是核心质检清单:

来料检验(IQC)

-

包装与标识检验:检查包装完好性(防潮袋密封性、真空度)、标识清晰准确

-

外观检验:检查元件本体有无裂纹、破损、氧化;引脚有无弯曲、变形、氧化

-

尺寸与结构检验:使用精密测量工具抽样测量关键尺寸是否符合规格书要求

-

电气性能抽样测试:依据规格书对关键参数进行抽样测试

-

可焊性测试:对存储时间较长或对潮湿敏感的元件进行可焊性评估

过程检验(IPQC)

-

首件确认:在批量生产前,对第一块PCBA进行100%全面检查,确认无误后方可量产

-

锡膏印刷检验:SPI设备100%检测锡膏厚度、体积、面积、偏移等参数

-

贴装后检验:AOI设备检测元件漏贴、错贴、极性反、偏移等缺陷

-

回流焊后检验:AOI检测焊点缺陷,X-Ray检查隐藏焊点

最终检验(FQC)

-

外观终检:参照IPC-A-610标准,检查焊点光泽、润湿角、焊料轮廓等

-

功能测试:模拟产品实际工作环境,对PCBA或整机进行通电测试,验证所有功能

-

环境应力筛选:对高可靠性产品进行温度循环、振动、老化等测试,加速暴露潜在缺陷

04 持续改进机制:高质量承诺的文化支撑

敢于承诺95%以上直通率的SMT贴片厂,都建立了完善的持续改进机制:

-

绩效考核与激励机制:建立基于OEE(设备综合效率)、直通率、质量等关键指标的绩效考核体系,与激励机制挂钩。

-

持续培训与提案改善:定期进行技能培训(如设备操作、工艺知识、质量意识),并设立提案改善制度,鼓励一线员工提出优化建议。

-

工艺优化机制:通过机器学习算法积累焊接曲线数据,针对不同板型自动匹配最佳温度曲线,持续优化工艺参数。

在深圳这座电子制造之都,承诺95%以上直通率的SMT贴片厂正通过精密工艺控制、全流程质量检测、数据化管控和严格物料管理四大支柱,构建起难以逾越的竞争壁垒。

它们不仅为客户提供高质量的产品,更通过持续优化降低整体制造成本,实现双赢合作。

如需获取具体的SMT贴片加工服务或了解我们的工艺能力,欢迎随时联系我们的技术团队。

2024-04-26

2024-04-26