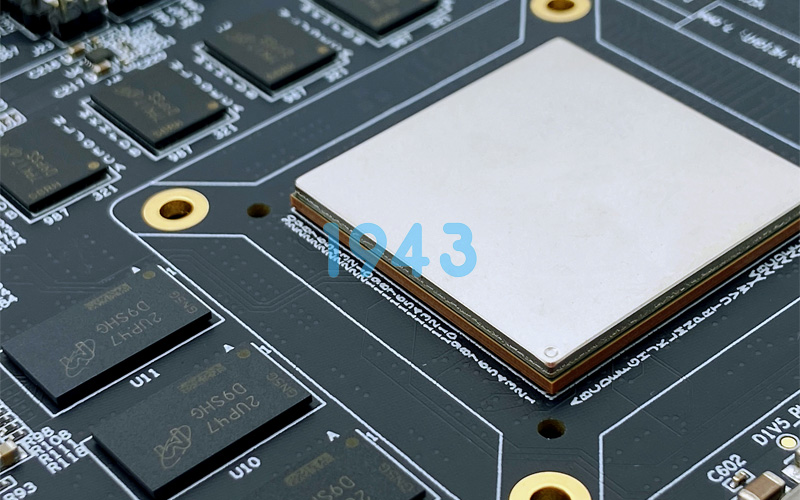

在当前电子制造向高密度、小型化、高性能方向快速演进的趋势下,微间距BGA(Ball Grid Array)芯片因其优异的电气性能和封装密度,被广泛应用于通信设备、医疗仪器、工业控制及智能终端等领域。然而,当BGA焊球间距缩小至0.4mm甚至0.3mm以下时,SMT贴片加工面临前所未有的工艺挑战。作为专注于高精度PCBA制造的服务商,1943科技结合多年实战经验,系统梳理微间距BGA在SMT加工中的核心难点,并提供切实可行的全流程解决方案。

一、微间距BGA带来的典型工艺挑战

1. 锡膏印刷精度要求极高

微间距BGA对钢网开孔尺寸、厚度及位置偏差极为敏感。若锡膏量控制不当,极易导致桥连、虚焊或空洞率超标,直接影响焊接可靠性。

2. 贴装对位容差极小

以0.3mm间距BGA为例,焊盘中心距仅300微米,贴片机需在±0.03mm以内完成精准对位。任何微小的机械误差、视觉识别偏差或元件翘曲都可能造成偏移,引发短路或开路。

3. 回流焊接热管理复杂

密集焊点在回流过程中易出现温度分布不均,导致部分焊球未完全熔融(冷焊)或过度氧化。同时,底部填充需求增加,对后续工艺兼容性提出更高要求。

4. 缺陷检测难度大

BGA焊点位于封装底部,传统AOI无法直接观测,必须依赖X-Ray等专业设备进行内部结构分析。而微间距进一步压缩了X射线成像的分辨空间,对检测算法和设备精度提出严苛要求。

二、1943科技的系统性应对策略

针对上述挑战,我们构建了一套覆盖“设计—物料—制程—检测—追溯”全链条的技术体系,确保微间距BGA产品的高良率与高可靠性。

1. DFM前置介入,优化可制造性

在客户提交Gerber与BOM后,工程团队即开展设计可制造性分析(DFM),重点评估:

- BGA焊盘与阻焊开窗匹配性;

- 邻近走线对锡膏塌陷的影响;

- 推荐最优钢网厚度(通常为0.1mm)与激光开孔方案;

- 提供元件布局避让建议,减少热应力集中。

2. 高精度设备保障贴装一致性

- 采用±0.03mm重复定位精度的高速贴片平台,配合高分辨率飞拍视觉系统,实现亚微米级元件识别与校正;

- 引入自动元件翘曲检测功能,在贴装前剔除异常料件;

- 支持真空吸嘴微调,避免因吸力过大导致芯片形变。

3. 闭环锡膏控制体系

- 使用全自动锡膏印刷机搭配3D SPI(锡膏厚度检测仪),实时监控每一块PCB的锡膏体积、高度与偏移;

- 建立锡膏参数数据库,针对不同BGA间距动态调整刮刀压力、速度与脱模距离;

- 严格管控车间温湿度(23±2℃,RH 50±5%),防止锡膏黏度波动。

4. 多维度无损检测机制

- 首件全检:X-Ray离线检测聚焦焊球共面性、空洞率(目标≤5%)、桥连等关键指标;

- 过程抽检:结合AOI表面特征辅助判断潜在贴装偏移;

- 成品追溯:每块含BGA的PCBA绑定唯一工单号,所有检测数据云端存档,支持全生命周期质量回溯。

5. 绿色可靠焊接工艺

- 采用符合RoHS 2.0标准的SAC305无铅锡膏,搭配12温区回流焊炉,精确控制升温斜率与峰值温度;

- 对高可靠性产品,提供底部填充(Underfill)工艺选项,提升抗机械冲击与热循环能力;

- 全流程使用水基清洗剂,有效去除助焊剂残留,降低离子污染风险。

三、为什么选择专业服务商处理微间距BGA?

许多企业在初期尝试自产或选择普通代工厂时,常因缺乏专用设备、工艺经验和检测手段,导致返修率高、交付延期、成本失控。而专业的SMT服务商不仅能提供硬件支撑,更具备:

- 成熟的微间距BGA工艺库;

- 快速响应的NPI(新产品导入)能力;

- 完善的质量管理体系(如ISO9001、ISO13485);

- 灵活的小批量打样与量产切换机制。

结语

微间距BGA芯片的SMT加工,不仅是设备精度的比拼,更是工艺理解力、过程控制力与质量执行力的综合体现。1943科技始终坚持以技术驱动制造升级,通过高精度设备集群、AI赋能的智能检测系统与全流程品控体系,为客户提供从研发验证到规模量产的一站式高可靠性PCBA解决方案。

无论您处于产品原型阶段,还是即将进入批量交付,我们都可为您提供免费DFM分析、24小时打样响应、无起订量限制的专业服务。立即联系1943科技,让复杂设计安全落地,助力您的创新产品高效上市!

2024-04-26

2024-04-26