在电子制造领域,越来越多企业选择PCBA代工代料(Turnkey)模式,以降低供应链管理复杂度、加快产品上市节奏。然而,不少客户在实际合作过程中发现:初始报价看似合理,最终结算却频频“超支”。问题往往出在那些容易被忽视的隐性费用上。

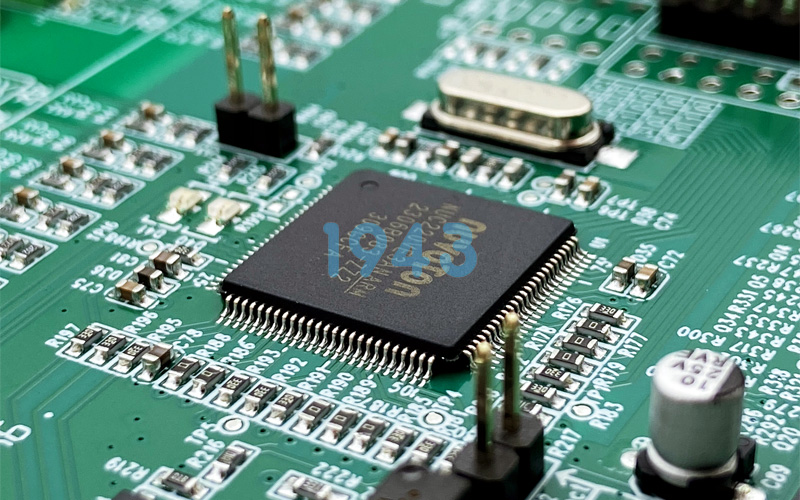

作为深耕SMT贴片与PCBA制造多年的专业服务商,我们深知成本透明化对客户决策的重要性。1943科技将分享PCBA代工代料的真实成本构成,并重点剖析5类常见隐性费用及其规避策略,助力企业实现真正可控、可预期的制造投入。

一、PCBA代工代料的显性成本 vs 隐性成本

显性成本通常包括:

- 元器件物料费(BOM成本)

- SMT贴片加工费(按焊点或面积计价)

- DIP插件及后焊人工费

- 功能测试与老化测试费用

- 包装与物流费用

这些项目大多在报价单中明确列出,客户易于理解和比对。

而隐性成本则隐藏在流程细节中,若前期沟通不充分或服务商能力不足,极易在后期爆发。

二、五大隐性费用来源及应对策略

1. BOM缺料/停产料导致的紧急采购溢价

许多客户提供的BOM清单中包含已停产、交期极长或渠道受限的元器件。若服务商缺乏替代料数据库或供应链响应能力,只能被动高价采购,甚至临时更换方案,造成成本飙升。

✅ 规避建议:

选择具备BOM可制造性分析(DFM)与替代料推荐能力的服务商。在项目启动前,即对BOM进行风险筛查,主动提出高性价比、供货稳定的替代方案,从源头控制物料成本波动。

2. 工程资料不完整引发的返工成本

Gerber文件缺失层别、坐标文件格式错误、测试点未预留等问题,会导致试产失败、反复打样,不仅延误交期,还产生额外工程调试费和材料损耗。

✅ 规避建议:

建立标准化资料提交清单(如:Gerber + 坐标文件 + BOM + 测试规范),并在签约前由工程师进行免费资料预审。合格的服务商会提供清晰的DFM反馈报告,避免“边做边改”。

3. 小批量订单的“最低起订量”附加费

部分工厂虽宣称支持小批量,但对电阻电容等通用料设定“最小包装单位”,未用完部分强制客户买单;或对换线、程序调试收取高额附加费。

✅ 规避建议:

优先选择真正无最低起订量限制、支持1片起做的柔性产线服务商。同时确认报价是否包含程序制作、钢网开制、换线调试等NPI(新产品导入)费用,避免后续增项。

4. 来料混用或假料引发的质量返修成本

若服务商为压缩成本使用翻新料、二手料,或未严格执行IQC检验,可能导致批次性焊接不良、功能失效,客户需承担售后维修、召回甚至品牌声誉损失。

✅ 规避建议:

要求服务商提供完整的物料溯源机制与来料检验报告(IQC记录)。正规厂家应承诺“只用原厂或授权渠道正品”,并支持关键器件批次号追溯,确保质量责任可闭环。

5. 测试覆盖不足导致的现场失效成本

仅做简单通电测试,忽略ICT在线测试、边界扫描或环境应力筛选,可能让潜在缺陷流入终端市场。后期维修成本往往是生产阶段的10倍以上。

✅ 规避建议:

明确测试标准,要求服务商构建多层级测试体系(如:AOI + ICT + 功能测试 + 老化测试)。尤其对工业、医疗、车载等高可靠性产品,必须纳入环境适应性验证。

三、如何实现PCBA代工代料的“真透明、低隐性成本”?

要从根本上降低隐性支出,关键在于选择具备以下能力的服务伙伴:

- 全流程自主可控:从BOM解析、智能采购、SMT/DIP生产到多维测试,全链路内部协同,减少外包衔接漏洞;

- 数字化管理系统:通过MES系统实现物料齐套预警、生产进度实时可视、质量数据全程留痕;

- 技术前置介入:工程师团队在设计阶段即参与评审,用制造经验反哺设计优化;

- 成本结构公开化:报价明细清晰,无隐藏条款,支持按实际用量结算通用物料。

结语:成本控制的本质是风险管理

PCBA代工代料的成本优化,绝非单纯压低单价,而是通过专业化服务提前识别并消除风险点,将不确定性转化为确定性支出。只有当隐性成本被有效管控,企业才能真正实现“降本增效”的制造目标。

如果您正在寻找一家报价透明、流程规范、技术扎实的PCBA代工代料合作伙伴,欢迎访问我们官网,获取免费BOM分析与定制化成本优化方案。让每一分投入,都花在刀刃上。

2024-04-26

2024-04-26