在PCBA制造产业链中,表面贴装服务(SMT贴片技术核心应用)作为连接PCB基板与电子元件的关键环节,直接决定了PCBA产品的焊接精度、稳定性及生产效率。对于专注SMT贴片加工领域的1943科技而言,深耕表面贴装服务的技术优化与流程管控,不仅是提升自身核心竞争力的关键,更是为客户提供高可靠性PCBA制造解决方案的核心保障,助力客户在市场竞争中占据优势。

表面贴装服务:PCBA制造效率与品质的双重保障

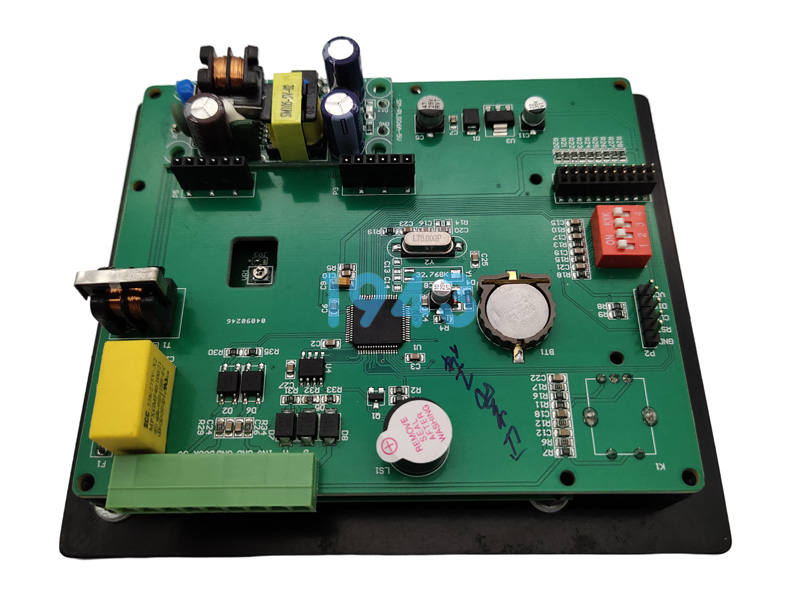

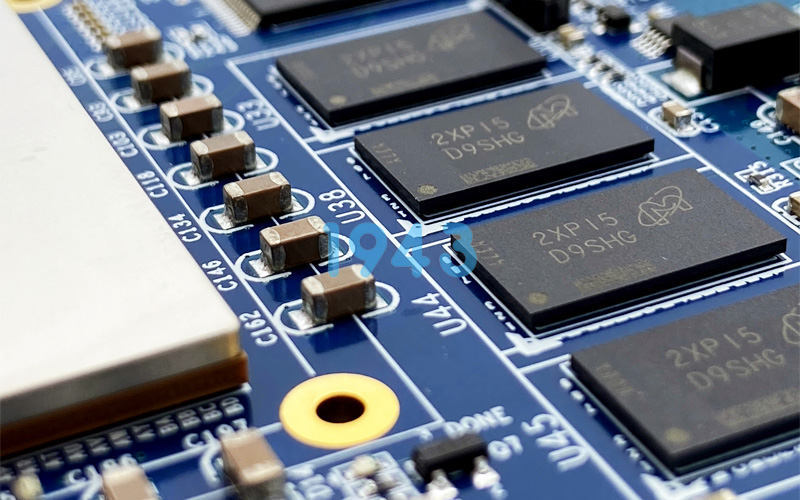

表面贴装服务依托SMT贴片技术,通过自动化设备将微型电子元件精准贴装于PCB表面的焊盘之上,经回流焊接实现元件与PCB的牢固连接。相较于传统插装工艺,专业的表面贴装服务在PCBA制造中展现出不可替代的优势,既推动了PCBA产品向小型化、高密度方向发展,又从根本上提升了生产效率与品质稳定性。

从效率维度来看,1943科技的表面贴装服务采用全自动化生产线配置,从锡膏印刷、元件贴装到回流焊接实现全程自动化管控,单条生产线每小时可完成数千片PCBA的贴装加工,大幅缩短了生产周期。尤其针对批量生产需求,通过智能生产调度系统实现多批次订单的高效衔接,避免了传统人工操作中的效率瓶颈与人为失误,确保订单能够快速交付。

在品质保障方面,表面贴装服务的精细化程度直接影响PCBA的焊接良率。1943科技通过对贴装精度的严格把控,将元件贴装偏差控制在±0.03mm以内,有效避免了因贴装偏移导致的虚焊、假焊等问题。同时,结合不同元件的封装特性定制贴装参数,针对细间距IC、微型电阻电容等精密元件,采用专用贴装吸嘴与定位技术,确保每一个元件都能精准贴合焊盘,为后续焊接品质筑牢基础。

1943科技表面贴装服务的核心竞争力:技术+流程双驱动

在表面贴装服务领域,技术实力与流程管控能力是衡量服务质量的核心标准。1943科技凭借多年行业积淀,构建了“技术迭代+全流程管控”的服务体系,为客户提供适配不同需求的表面贴装解决方案。

技术层面,公司组建了专业的SMT技术研发团队,持续关注表面贴装技术的前沿发展,将先进的贴装算法与设备调试技术融入服务流程。针对高密度PCBA的贴装需求,引入高精度视觉定位系统,通过多摄像头协同识别实现对微小焊盘与元件的精准定位;同时,结合锡膏印刷工艺的优化,根据不同焊盘尺寸定制印刷参数,确保锡膏量的均匀性,从源头降低焊接缺陷率。此外,团队还能为客户提供PCB可制造性分析服务,结合表面贴装工艺要求对PCB设计提出优化建议,提升生产可行性与效率。

流程管控层面,1943科技建立了覆盖表面贴装全流程的品质管控体系。订单接入后,先由工程师对客户提供的Gerber文件、BOM清单进行深度解析,制定专属贴装方案;生产过程中,采用MES生产执行系统实时监控每一道工序的参数,包括贴装速度、温度曲线、元件供料状态等,一旦出现参数异常立即触发报警并自动停机,确保问题及时处理;每批次产品完成贴装后,需经过AOI光学检测、X-Ray检测等多重检测环节,全面排查贴装偏移、缺件、反向等问题,只有检测合格的产品才能进入下一工序。

表面贴装服务的适配场景:覆盖多领域PCBA制造需求

1943科技的表面贴装服务凭借其灵活性与可靠性,能够适配不同类型PCBA的制造需求,无论是小批量样品试制还是大批量量产订单,都能提供高效适配的服务方案。针对小批量样品订单,公司开通快速打样通道,简化流程衔接环节,缩短方案制定与生产周期,助力客户加速产品研发进程;对于大批量量产订单,则通过自动化生产线的柔性调度与规模化生产优势,在保障品质的同时控制生产成本,为客户提升市场竞争力。

在服务过程中,公司注重与客户的实时沟通,建立专属项目对接群,及时反馈生产进度、品质检测结果等信息。针对客户提出的特殊需求,如特殊元件贴装、急单交付等,技术团队会快速响应并制定专项解决方案,确保服务的适配性与灵活性。

选择1943科技表面贴装服务:筑牢PCBA制造品质根基

表面贴装服务作为PCBA制造的核心环节,其品质直接关系到终端产品的可靠性与使用寿命。1943科技始终以“品质为先、效率为本”的理念提供表面贴装服务,从设备升级、技术研发到流程管控,每一个环节都精益求精。凭借专业的技术团队、先进的生产设备与完善的品质保障体系,已成为众多客户信赖的表面贴装服务合作伙伴。

如果您正在寻找高效、可靠的表面贴装服务,或在SMT贴片、PCBA制造过程中遇到技术难题,欢迎联系1943科技。我们将根据您的具体需求提供定制化解决方案,以专业服务助力您的PCBA制造升级,共同提升产品竞争力。

2024-04-26

2024-04-26