在现代电子制造领域,表面贴装技术(SMT)已成为电路板组装的核心工艺。其高度自动化、高精度和高可靠性的特点,决定了最终电子产品的性能与品质。作为一家专业的SMT贴片加工服务提供商,我们深知精湛的焊接工艺与严格的质量控制体系,是满足客户高标准需求、保障产品成功率的基础。1943科技将分享SMT贴片焊接加工的关键环节与核心价值。

一、SMT贴片焊接:现代化电子组装的核心

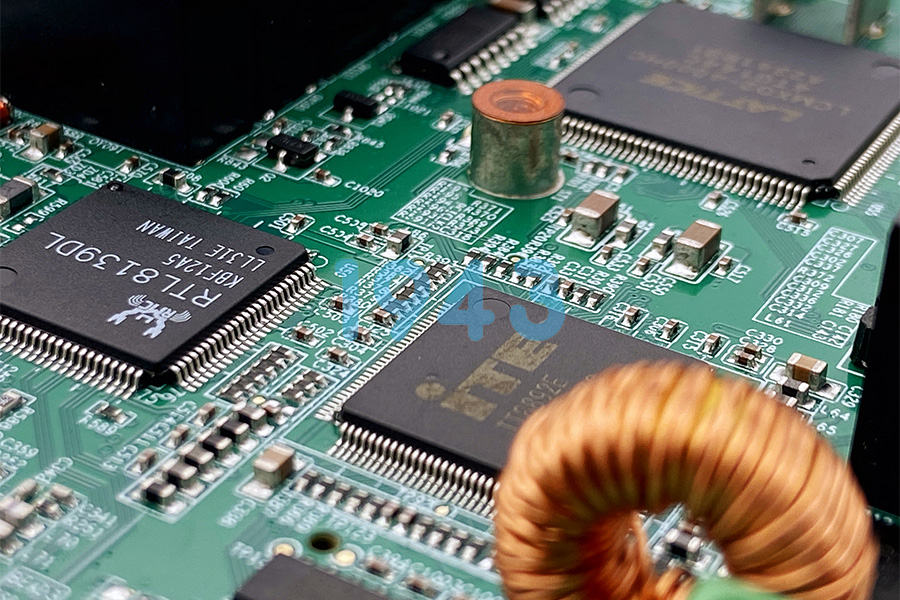

SMT贴片焊接是一种将微型电子元器件直接贴装并焊接在印制电路板(PCB)表面的技术。与传统通孔插装技术相比,它具有组装密度高、电路性能好、易于自动化生产等显著优势,广泛应用于通讯设备、工业控制、医疗仪器、智能家居等各类电子产品的PCBA制造中。其加工质量直接影响到电路板的电气连接可靠性、长期稳定性及最终产品的使用寿命。

二、专业SMT贴片焊接加工的全流程解析

一个完整且专业的SMT贴片焊接加工流程,是多项精密工序的系统化整合:

- 焊膏印刷:精准的起始步

利用高精度丝印机和专用钢网,将焊膏准确地印刷到PCB的焊盘上。焊膏的金属成分、颗粒度、粘度以及印刷的均匀性和厚度,是决定后续焊接效果的基础。我们采用先进的印刷工艺与SPI(焊膏检测仪)进行实时监控,确保焊膏印刷品质“零缺陷”起步。 - 精密贴装:速度与精度的平衡

通过全自动贴片机,将电阻、电容、IC、BGA等各式微小型元器件高速、高精度地贴装到PCB焊盘的指定位置。贴装精度、抛料率控制以及针对异形元器件的定制化处理能力,是衡量贴装工艺水平的关键指标。 - 回流焊接:形成可靠连接的关键

贴装后的PCB进入回流焊炉,经过精准控制的预热、恒温、回流和冷却温度曲线,焊膏熔融、润湿焊盘与元器件引脚,冷却后形成稳固的电气与机械连接。优化且稳定的回流焊温度曲线,对于避免虚焊、冷焊、立碑、芯片过热等缺陷至关重要。 - 检测与测试:质量闭环的保障

焊接完成后,必须通过一系列检测手段进行质量验证:- AOI(自动光学检测): 自动检查焊点外观缺陷,如少锡、短路、偏移、漏贴等。

- X-Ray检测: 主要用于检测BGA、QFN等隐藏焊点的内部空洞、桥接等缺陷。

- ICT/FCT测试: 在线测试或功能测试,验证PCBA的电气性能与功能是否完整。

多层次检测构成了可靠的质量屏障,确保出厂产品符合规格。

三、为何焊接加工质量如此重要?

焊接点的质量是电子组件最薄弱环节之一。不良的焊接可能导致:

- 电气连接不稳定: 引发信号中断、设备间歇性故障。

- 可靠性下降: 在振动、温变等应力下过早失效。

- 潜在安全风险: 在关键应用中可能造成严重后果。

因此,投资于一个拥有成熟工艺和严格质量管控的SMT贴片加工合作伙伴,实质上是在降低项目总风险,保障产品上市速度和品牌声誉。

四、选择专业SMT贴片焊接加工伙伴的考量点

面对复杂的电子制造需求,选择加工服务商应关注:

- 工艺技术与设备水平: 先进的贴片、焊接及检测设备是硬件基础。

- 过程控制与质量管理体系: 是否具备完善的SOP(标准作业程序)和全程质量追溯能力。

- 工艺工程支持能力: 能否针对不同产品(如高密度板、柔性板、含精密元器件板)提供可制造性设计(DFM)建议和工艺优化。

- 产能与供应链稳定性: 确保订单能按时、按量交付。

总结

SMT贴片焊接加工远非简单的“贴”与“焊”,它是一门融合了材料科学、精密机械、热力学与质量管理的系统性工程。卓越的焊接质量,源于对每一个细节的苛求和对全流程的精准掌控。我们致力于为客户提供从PCB来料、SMT贴片焊接、到后续测试的一站式PCBA制造解决方案。凭借精密的设备、经验丰富的工程团队和严谨的质量文化,我们确保每一块经过我们加工的电路板,都具备卓越的连接可靠性和一致的性能表现。如果您正在寻找可靠、专业、高质量的SMT贴片焊接加工服务,欢迎与我们深入交流。让我们以精湛的工艺,成为您产品成功背后的坚实后盾。

2024-04-26

2024-04-26