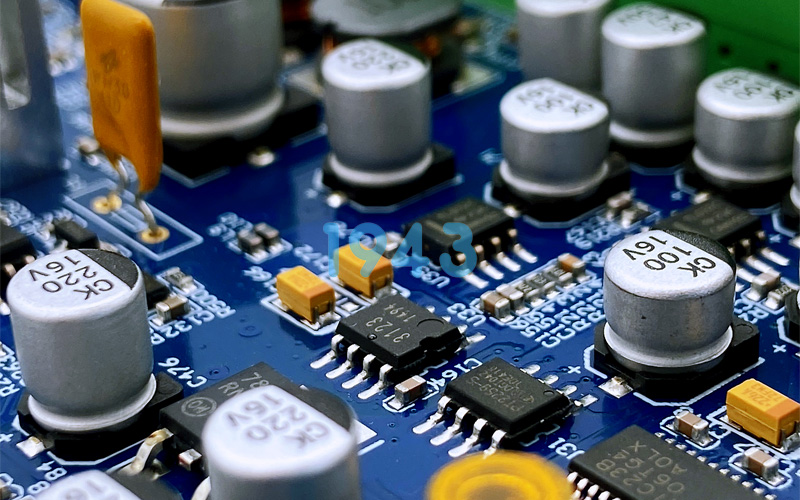

在PCBA加工过程中,很多客户更关注贴片精度、焊接工艺和交付周期,却容易忽略一个对产品质量影响极大的环节——元件选型。事实上,合理的元件选型不仅关系到SMT贴片加工的可行性,还直接影响PCBA的可靠性、良率与后期维护成本。

作为一家专业的SMT贴片加工厂,1943科技在长期PCBA制造实践中发现:超过一半的焊接异常和功能不稳定问题,都可以追溯到前期元件选型不当。本文将从加工与制造角度,分享SMT贴片加工中元件选型的核心要点。

一、什么是PCBA加工中的元件选型?

元件选型,是指在电路设计和PCBA制造前期,根据功能需求、加工工艺和可靠性要求,对电子元件的封装形式、规格参数、精度等级及可制造性进行综合评估与确认。

在SMT贴片加工场景下,元件选型不仅是设计问题,更是制造问题。不合理的元件选型,往往会导致贴装困难、焊接不良,甚至影响整板量产稳定性。

二、元件选型对SMT贴片加工的直接影响

1. 封装尺寸决定贴片可行性

不同封装尺寸对SMT贴片设备和工艺窗口要求差异明显。例如过小封装对锡膏印刷、贴装精度和回流焊曲线控制提出更高要求。若未结合加工能力进行选型,容易出现立碑、偏移等问题。

2. 引脚结构影响焊接质量

引脚间距、引脚形式会直接影响焊点成型效果。过密引脚若未匹配合适焊盘设计,容易引发连锡或虚焊,降低PCBA良率。

3. 元件一致性影响批量稳定性

在批量SMT贴片加工中,元件批次稳定性和参数一致性非常关键。选型阶段若未考虑批量供应和参数公差,后期极易出现功能波动问题。

三、SMT贴片加工中元件选型的关键原则

1. 优先选择成熟通用封装

成熟封装在SMT贴片工艺中应用广泛,工艺窗口更宽,有利于提升PCBA加工良率和生产效率。

2. 匹配PCB焊盘与工艺能力

元件选型必须与PCB焊盘设计同步考虑,确保焊盘尺寸、间距与实际SMT贴片工艺相匹配,避免“设计可行、加工困难”的情况。

3. 关注热特性与焊接适应性

不同元件对回流焊温度曲线的承受能力不同。合理选型可降低焊接风险,提高整板焊接一致性。

4. 兼顾后期维护与替代空间

合理的元件选型应具备一定的通用性,便于后期维护及PCBA生命周期管理,降低长期运营成本。

四、元件选型常见问题及制造风险

在实际SMT贴片加工中,以下选型问题尤为常见:

-

封装过于特殊,影响贴片效率

-

引脚间距过密,焊接良率偏低

-

参数余量不足,可靠性风险高

-

忽视批量一致性,量产波动大

这些问题一旦进入PCBA加工阶段,往往会增加返工成本,延长交期,影响整体项目推进。

五、1943科技在元件选型支持方面的优势

作为专业的SMT贴片加工与PCBA制造服务商,1943科技在项目导入阶段,即协同客户进行元件选型可制造性评估,从加工视角提前识别风险:

-

结合SMT贴片工艺能力评估元件适配性

-

提供元件封装与焊接可靠性建议

-

降低PCBA量产阶段的焊接异常概率

-

提升整体生产良率与交付稳定性

通过前期元件选型优化,有效减少后期工艺调整和返工成本,为客户实现更稳定的PCBA加工交付。

六、结语:元件选型是高质量PCBA的起点

在SMT贴片加工和PCBA制造中,元件选型并不是可有可无的步骤,而是决定产品能否顺利量产的重要基础。科学、合理的元件选型,不仅能提升加工良率,更能为后续长期稳定运行奠定基础。

1943科技始终坚持从制造端出发,重视每一个影响PCBA质量的细节,为客户提供更可靠、更专业的SMT贴片加工服务。

2024-04-26

2024-04-26