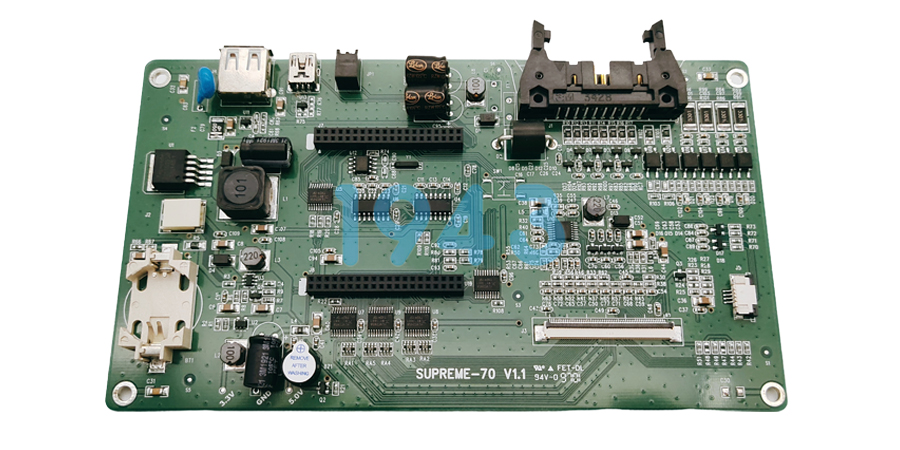

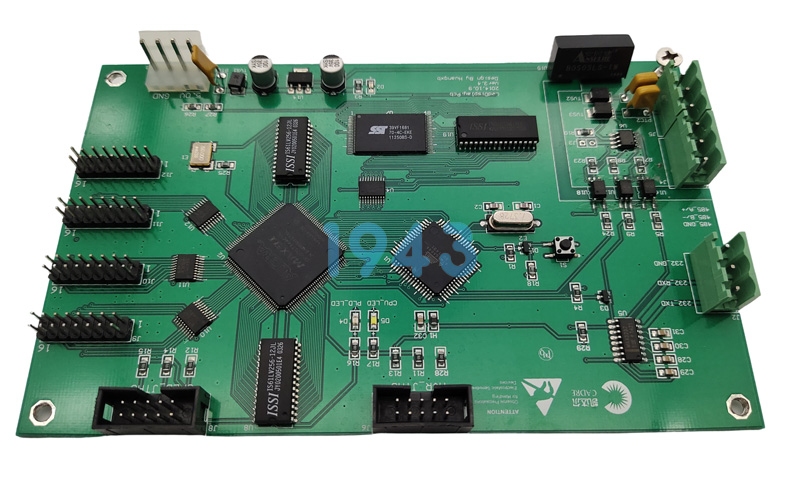

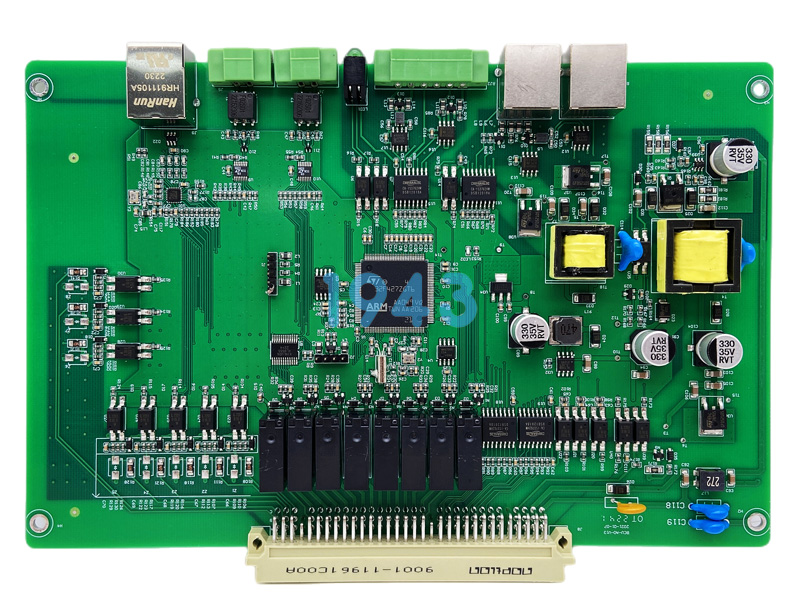

随着全球能源结构转型加速,新能源领域对高可靠性电子控制系统的依赖日益增强。作为核心载体,新能源电路板PCBA在光伏逆变、储能管理、智能电网、工业电源等场景中承担着关键角色。1943科技深耕SMT贴片加工多年,针对新能源类PCBA的特殊需求,构建了一套高稳定性、高一致性的制造工艺体系。本文将从设计特点、工艺挑战到解决方案,系统解析新能源电路板PCBA的SMT贴片关键要点。

一、新能源电路板PCBA的典型特征

与通用电子板不同,新能源应用中的PCBA通常具备以下技术特征:

- 高功率密度:大量使用大尺寸MOSFET、IGBT、功率电感及电解电容,对热管理和机械强度提出更高要求;

- 多层厚铜板结构:为承载大电流,常采用2oz以上铜厚、4层及以上叠层设计,影响焊接热传导;

- 混合装配需求:既有0201、QFN等微型SMT元件,又包含通孔插件(如接线端子、继电器),需兼容多种焊接工艺;

- 严苛环境适应性:产品需长期运行于高温、高湿、强电磁干扰环境中,对焊点可靠性和材料耐久性要求极高。

这些特性决定了新能源PCBA在SMT贴片过程中必须采取更精细化的工艺控制。

二、SMT贴片加工中的核心挑战

- 厚铜板热容量大,回流焊温度难以均匀

厚铜层导热快、储热多,易导致小元件因升温不足而虚焊,或大功率器件因局部过热而损伤。 - 大尺寸元器件贴装精度要求高

功率模块引脚间距小、本体重量大,若贴片压力或对位偏差控制不当,易出现偏移、立碑或焊膏塌陷。 - 锡膏印刷一致性难保障

厚铜板表面平整度差异、焊盘氧化等问题,易造成锡膏沉积不均,进而引发桥接或空焊。 - 长期可靠性验证复杂

新能源设备服役周期长,需通过热循环、高温高湿、振动等加速老化测试,对初始焊接质量提出前置性要求。

三、1943科技的针对性工艺解决方案

为应对上述挑战,1943科技在新能源PCBA制造中实施以下关键技术措施:

1. 定制化回流焊温度曲线

基于PCB材质、铜厚、元器件分布进行热仿真分析,动态调整各温区参数,确保小信号器件与功率器件同步达到理想焊接状态,避免“冷焊”或“过烧”。

2. 高精度锡膏印刷与SPI闭环控制

采用激光定位钢网+全自动印刷机组合,配合在线SPI(锡膏检测)系统,实时反馈锡膏体积、高度、偏移数据,实现印刷良率≥99.5%。

3. 混合焊接工艺集成

对SMT区域采用标准回流焊,对通孔元件则启用选择性波峰焊或局部手工焊接(经严格培训与IPC认证),杜绝热冲击对周边SMT元件的影响。

4. 全流程可靠性管控

- 所有原材料符合RoHS及无卤要求;

- 焊点100% AOI自动光学检测 + 关键节点X-ray透视检查;

- 支持客户定制HALT(高加速寿命试验)或温循测试方案,提前暴露潜在失效风险。

四、为什么新能源客户选择1943科技?

- 专注工艺沉淀:团队具备多年高可靠性PCBA制造经验,熟悉新能源行业标准与失效模式;

- 柔性生产能力:支持小批量打样到大批量量产,快速响应设计变更;

- 全流程可追溯:从锡膏批次到回流曲线、测试报告,全程数字化记录,满足客户审计需求;

- 以可靠性为中心:不追求“最快交付”,而是确保“一次做对”,降低客户后期维护成本。

结语

新能源产业的快速发展,对上游电子制造提出了更高门槛。1943科技始终坚持以工艺驱动品质,以细节保障可靠,致力于成为新能源领域值得信赖的SMT贴片与PCBA合作伙伴。无论您的项目处于研发验证阶段,还是即将进入规模化部署,我们都可提供从DFM建议到成品交付的一站式服务。

选择1943科技,让您的新能源电路板从第一块焊点开始,就经得起时间与环境的考验。

2024-04-26

2024-04-26