在高可靠性电子制造领域,医疗器械对PCB线路板的性能、稳定性与安全性提出了极为严苛的要求。作为专注于SMT贴片与PCBA制造的技术服务商,1943科技深知:医疗设备所用的电路板不仅承载信号与电源,更关乎生命健康与诊疗精准度。因此,从原材料选型到最终成品测试,每一环节都必须遵循严格的工艺规范与质量标准。本文将系统解析医疗器械PCB线路板在SMT贴片加工中的核心要点,助力客户理解高可靠性制造背后的工艺逻辑。

一、医疗器械PCB的特殊性:为何加工要求更高?

与通用电子产品不同,医疗器械(如监护仪、影像设备、体外诊断仪器、手术辅助系统等)通常需满足以下特性:

- 长期运行稳定性:设备需7×24小时连续工作,焊点不得出现早期失效;

- 高洁净度要求:避免助焊剂残留或污染物引发生物兼容性风险;

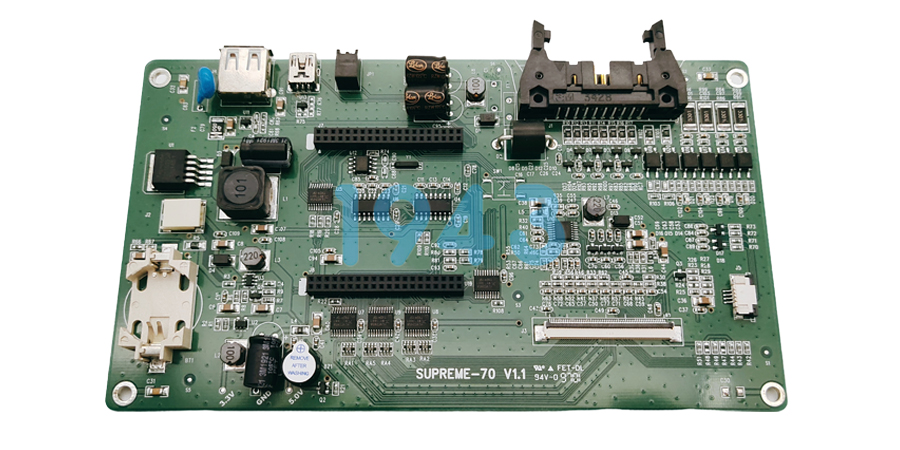

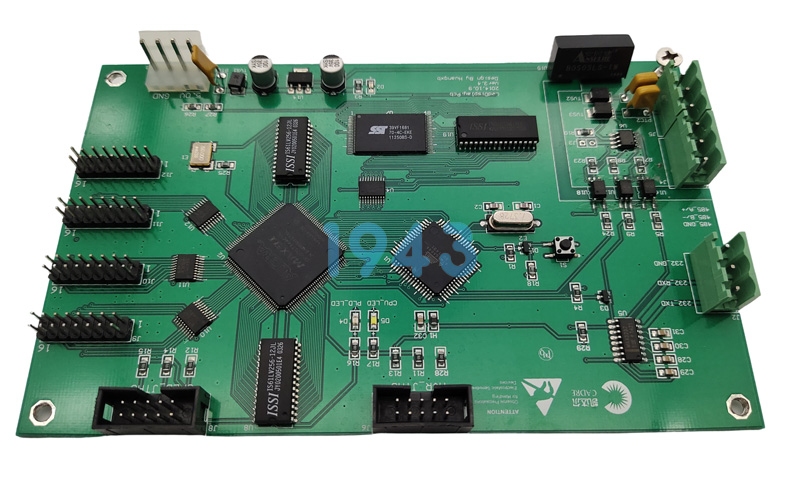

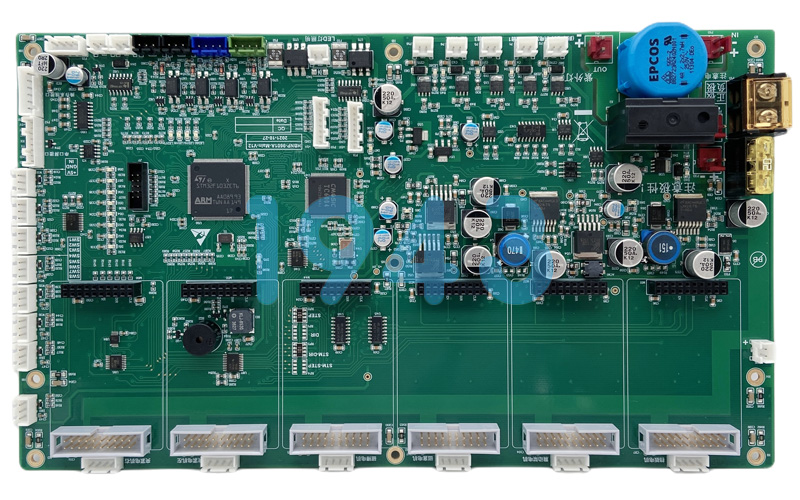

- 精密元器件密集布局:常包含高密度BGA、QFN、微型无源器件;

- 严格法规合规性:需符合ISO 13485、IPC Class 3、RoHS等国际标准。

这些特性决定了其PCB制造与SMT贴片过程必须采用高于常规工业级的控制标准。

二、SMT贴片加工中的关键控制点

1. 原材料与可追溯性管理

所有PCB基材、锡膏、元器件均需具备完整的RoHS合规报告及批次追溯信息。针对医疗产品,1943科技实行“一板一码”物料追踪机制,确保从源头杜绝混料或过期物料使用。

2. 高精度锡膏印刷与SPI检测

医疗PCB常采用细间距器件,对锡膏体积一致性要求极高。我们采用激光定位钢网与闭环反馈印刷系统,配合100% SPI(锡膏厚度检测),将印刷偏差控制在±10%以内,有效预防桥接与虚焊。

3. 贴装精度与元件保护

针对0.4mm pitch以下BGA或微型传感器,贴片机需具备±30μm以内的重复定位精度。同时,通过优化吸嘴类型与贴装压力,避免对敏感元器件造成机械应力损伤。

4. 回流焊接曲线定制化

根据PCB层数、铜厚、热敏感元件分布,动态调整回流焊四温区参数。重点控制升温斜率(≤2℃/s)与峰值温度停留时间,确保充分润湿的同时避免热冲击。

5. 清洗与残留控制(如适用)

对于有清洗要求的医疗板,采用水溶性或低残留免清洗工艺,并通过离子污染度测试(如ROSE测试)验证清洁效果,确保表面绝缘电阻达标。

三、全流程质量验证体系

为保障医疗器械PCB的长期可靠性,1943科技建立覆盖全制程的质量验证机制:

- 首件确认(FAI):依据客户Gerber、BOM、坐标文件进行100%核对;

- AOI自动光学检测:覆盖焊点形态、元件偏移、极性错误等;

- X-ray检测:针对BGA、CSP等隐藏焊点进行空洞率与连锡分析;

- 功能测试(FCT)支持:可配合客户测试治具完成上电验证;

- 可选环境应力筛选(ESS):如高低温循环、振动测试等,提前暴露潜在缺陷。

所有流程均按IPC-A-610 Class 3标准执行,文档记录完整,满足医疗器械审计需求。

四、为什么选择专业SMT服务商加工医疗PCB?

非专业产线往往在以下方面存在隐患:

- 无医疗行业工艺经验,难以识别高风险设计;

- 缺乏Class 3级检验标准,仅按普通工业板验收;

- 物料管理松散,无法提供完整可追溯链;

- 无洁净车间或ESD防护不足,影响产品长期可靠性。

1943科技专注高可靠性SMT制造,配备万级防静电车间、专职医疗项目工程师团队,并通过ISO 13485体系认证,可为客户提供从DFM建议、试产到批量交付的一站式服务。

结语

医疗器械PCB线路板的SMT贴片,不仅是技术活,更是责任活。1943科技始终以“零缺陷”为目标,将严谨的工艺控制、透明的流程管理和对医疗行业标准的深刻理解融入每一次生产。我们愿成为您值得信赖的PCBA合作伙伴,共同守护医疗设备的安全与精准。

如需获取医疗器械PCB加工指南或启动新项目评估,欢迎联系1943科技——专业SMT贴片,为生命科技保驾护航。

2024-04-26

2024-04-26