各位医疗设备行业的朋友,你们是否曾经为这些事头疼过:

- 贴片加工时,0402、0201这些微小元器件怎么都贴不准?

- 设备在医院用着用着,突然出现不明原因的故障?

- 产品送审时,总在可靠性和稳定性上卡壳?

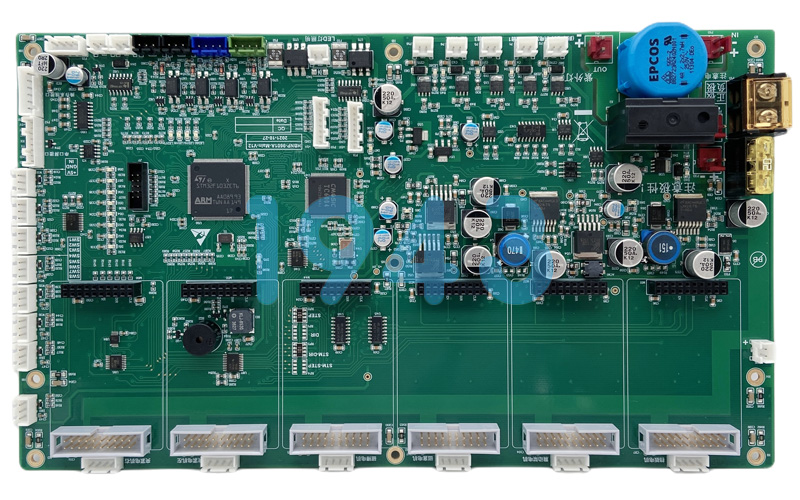

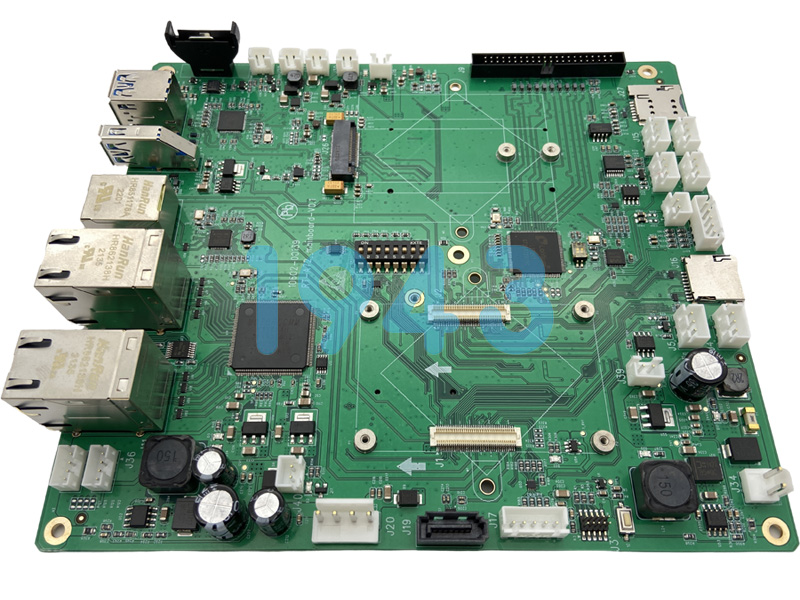

其实,很多问题都出在PCBA加工这个核心环节上。作为医疗设备的“心脏”,PCBA的质量直接关系到整台设备的“健康”。今天,我们就来聊聊医疗板加工那些你必须知道的关键点。

医疗板的特殊之处:它真的“矫情”吗?

有人说医疗板特别“矫情”,要求多、标准高。但换个角度想:如果这是要装进人体、监测生命体征的仪器,你还敢用普通消费电子的标准吗?

真正的区别在这里:

- 零容忍的可靠性——普通电子产品重启一下可能没事,但医疗设备在工作时,能说停就停吗?心电监护仪会在关键时刻“死机”吗?

- 苛刻的环境适应——从ICU的恒温环境到救护车的颠簸路程,你的设备都能扛得住吗?

- 长寿命要求——一台几十万的医疗设备,总不能一两年就出问题吧?

说说我们的“笨办法”:为什么坚持这些流程?

在1943科技,我们做医疗板加工时,坚持用一些看似“笨”的办法:

1. 来料检验:不只看看外观那么简单

每批医疗级元器件到货,我们不仅看外观、测参数,还要核对原厂证书、追溯编号。哪怕是同一个型号,不同批次的元器件都要分开管理。为什么这么麻烦?因为去年就有客户遇到过:同一型号的两个批次电容,在高温下的表现天差地别。

2. 锡膏印刷:多了少了都不行

你可能不知道,焊点里的锡膏量偏差超过15%,长期使用的可靠性就会大打折扣。我们每2小时测一次锡膏厚度,每班清洗一次钢网——虽然耽误时间,但换来的是一致性的焊点质量。

3. 回流焊曲线:没有“万能参数”

不同的元器件、不同的PCB板材,需要的温度曲线都不一样。我们会为每个新板型做工艺验证,记录下最优参数。曾经有个客户的板子,用了特殊的生物兼容涂层,我们反复调整了8次曲线才达到最佳效果。

那些容易“踩坑”的地方,我们都帮你试过了

微型元器件贴装

现在医疗设备越做越小,0201封装的元器件已经很常见。我们发现:钢网开孔方式、锡膏类型、贴装压力这三个因素缺一不可。调整好这些参数后,贴装不良率能从千分之五降到万分之二。

清洗工艺

医疗板必须清洗干净,但有些清洗剂会腐蚀特殊涂层。我们试过7种不同的清洗方案,才找到既洗干净又安全的平衡点。现在,每批板子清洗后,我们还会抽样做离子残留测试——数据说话最放心。

测试覆盖

功能测试通过就万事大吉?不够。我们坚持做:

- 高温老化(模拟长期使用)

- 温度循环(-20℃到70℃,循环50次)

- 振动测试(模拟救护车运输)

是的,这些测试会增加成本,但比起设备在医院出问题,前期多投入太值得了。

实实在在的质量管控,不是纸上谈兵

全程可追溯

在我们这儿,每块板子都有自己的“身份证”。扫一下二维码,就能知道:它是什么时候生产的、用了哪批物料、谁操作的设备、当时的温度湿度是多少。万一(虽然很少发生)有问题,我们能迅速定位原因,而不是大海捞针。

文档完整

我们提供的不是产品,而是一整套质量档案:从物料证明、工艺记录、测试报告,到包装发货记录,全部整理得清清楚楚。很多客户反馈,这套文档在药监局审核时“帮了大忙”。

持续改进

每次遇到问题,我们都会召集工艺、生产、质量的同事一起分析:是偶发问题还是系统漏洞?需要修改工艺文件吗?需要调整设备参数吗?这种较真的态度,让我们每年都能把工艺水平往上提一提。

未来的医疗设备需要什么样的PCBA?

- 柔性穿戴设备已经越来越多。血糖仪项目,需要在柔性板上贴装28个元器件,弯折5000次后性能如初——这对材料和工艺都是挑战。

- 高集成度小型设备是趋势。内窥镜摄像头的项目,在12×12mm的面积上集成了60多个元件,每个焊点都必须在显微镜下检查。

- 低功耗长待机也很关键。通过优化电路设计和元器件选型,我们帮一个监护仪客户把待机时间从3天延长到了7天。

写在最后:选择加工厂,看什么?

如果你正在选择医疗板加工伙伴,建议看看这些:

- 车间是否干净整洁?(环境反映管理水平)

- 员工操作是否规范?(细节决定质量)

- 设备是否保养良好?(机器状态影响精度)

- 有没有真实的医疗板生产经验?(经验避免踩坑)

- 质量体系是否真正运行?(文件不是摆设)

做医疗板加工这些年,我们最深的体会是:这份工作背后是沉甸甸的责任。我们加工的每一块板子,未来都可能影响一个人的健康甚至生命。所以,我们宁愿前期麻烦一点,测试严格一点,流程复杂一点——只为让医疗设备更可靠一点。

1943科技,专注医疗设备PCBA加工。我们不做最便宜的,但我们坚持做最可靠的。如果你有医疗设备加工的需求或疑问,欢迎随时聊聊。没有套路,只有实实在在的技术交流。

2024-04-26

2024-04-26