在硬件产品从设计图纸转化为可用实体的过程中,电子贴片加工环节承载着电路功能实现的核心使命。随着表面贴装技术(SMT)的全面普及,选择一家工艺精湛、管理规范的电子贴片加工厂,直接关系到产品的性能稳定性与量产成功率。本文系统解析电子贴片加工的技术要点与选型策略,为硬件研发企业提供实用参考。

一、认识电子贴片加工:从THT到SMT的技术演进

电子贴片加工,专业术语称为SMT贴片加工(Surface Mount Technology),是将表面贴装元器件(如芯片、电阻、电容等)通过锡膏焊接固定在印制电路板(PCB)上的精密制造工艺。相比传统的通孔插装技术(THT),SMT贴片加工具有显著优势:

- 高密度集成:元器件直接贴装于PCB表面,可实现双面布局,大幅提升电路板集成度

- 信号完整性优:短引脚设计降低寄生电感与电容,适应高频电路与高速信号传输需求

- 自动化程度高:全自动贴片机、回流焊设备确保批量生产的一致性与效率

- 体积轻量化:满足现代电子设备的小型化、便携化设计趋势

当前主流的电子贴片加工服务已发展为PCBA一站式模式,涵盖从元器件采购、SMT贴片、DIP插件到测试组装的完整制造链。

二、SMT贴片加工核心工艺流程解析

了解完整的加工流程,有助于研发企业更好地与加工厂协同,提前规避可制造性问题。

1. 锡膏印刷与检测

通过钢网将锡膏精确漏印到PCB焊盘上,这是决定焊点质量的首要环节。现代加工厂普遍配备3D SPI(锡膏厚度检测仪),实时监测锡膏体积、高度与印刷偏移,在贴片前拦截印刷不良。

2. 高速精密贴片

贴片机按程序将元器件从料带/料盘拾取并放置于PCB对应位置。高速机负责微小片状元件(如0402、0201),多功能机处理异形件与IC芯片。高精度设备可实现±25μm以内的贴装精度,支持0.3mm pitch的精细间距器件。

3. 回流焊接

PCB经过回流焊炉,锡膏经历预热、保温、回流、冷却四个温区,形成可靠的冶金焊点。温度曲线的设定直接影响焊点光泽度、空洞率与机械强度。针对无铅制程,需精确控制液相线以上时间(TAL)与峰值温度。

4. AOI光学检测

自动光学检测设备通过多角度摄像头扫描PCB,识别元件缺失、偏移、极性错误、焊点缺陷(如少锡、连锡、立碑)等问题,实现炉后质量的自动化筛查。

5. X-RAY透视检测

对于BGA、QFN、CSP等底部隐藏焊点的封装器件,需借助X-RAY检测内部焊点空洞率与桥接情况,确保不可见焊点的焊接质量。

6. DIP插件与波峰焊

针对无法贴片的大功率器件、连接器或_legacy_元器件,通过自动插件机或手工插件后,经波峰焊或选择性波峰焊完成通孔焊接。

7. 清洗与三防处理

根据产品应用环境,执行PCB清洗去除离子残留,或喷涂三防漆(防潮湿、防盐雾、防霉)提升电路板环境适应性。

8. 功能测试与老化

执行ICT(在线测试)检查元器件参数与开短路,FCT(功能测试)验证电路整体性能,必要时进行老化测试筛选早期失效产品。

三、选择电子贴片加工厂的关键评估维度

面对市场上众多的SMT贴片加工服务商,建议从以下维度进行技术评审:

1. 制程精度与设备能力

- 最小贴装元件:确认是否支持0201微型元件或0.3mm pitch BGA

- 板卡加工范围:最大板厚、层数、尺寸范围是否匹配产品需求

- 特殊工艺能力:如厚铜板、柔性板、软硬结合板、金属基板加工经验

2. 质量管理体系

- 认证资质:ISO 9001质量管理体系是基础,医疗领域需关注ISO 13485

- 过程管控:是否有首件确认、过程巡检、批次追溯制度

- 检测设备配置:AOI、X-RAY、ICT等质量节点的完整性

3. 供应链整合能力

- 物料采购渠道:是否具备主流元器件分销商合作资源,能否提供BOM配单服务

- 仓储管理:对湿敏元件(MSD)、静电敏感元件的存储条件与管控流程

- 替代料支持:在缺芯行情下,能否提供性能等效的替代方案建议

4. 工程服务能力

- DFM分析:能否在设计阶段介入,指出布局间距、测试点设置、散热设计的可制造性问题

- 工艺优化建议:针对高频信号、大功率器件的特殊焊接要求提供解决方案

- 快速响应机制:工程问题反馈时效与技术支持深度

5. 柔性生产水平

- 打样响应:是否支持72小时快速打样,满足研发迭代需求

- 批量弹性:从样品到小批量、大批量的产能切换能力

- 交付准时率:生产计划管理与物料齐套控制能力

四、电子贴片加工常见质量风险与规避

在实际生产中,以下问题需重点关注:

- 焊点空洞:特别是QFN底部散热焊盘与大尺寸BGA,需优化钢网开孔设计与回流曲线,必要时采用底部填充工艺增强可靠性。

- 元件立碑(Tombstone):小型被动元件两端受热不均导致直立,需确保焊盘设计对称、锡膏印刷均匀,炉温曲线平稳过渡。

- 锡珠飞溅:锡膏塌陷或回流时爆沸产生,需管控锡膏回温时间、印刷压力,以及回流炉升温斜率。

- 虚焊与假焊:焊盘氧化、锡膏活性不足或温度不足导致,需强化来料检验与炉温监控。

- ESD损伤:静电敏感芯片在搬运、焊接过程中受损,需确保加工厂具备ESD防护地胶、离子风机、防静电工装的完整防护体系。

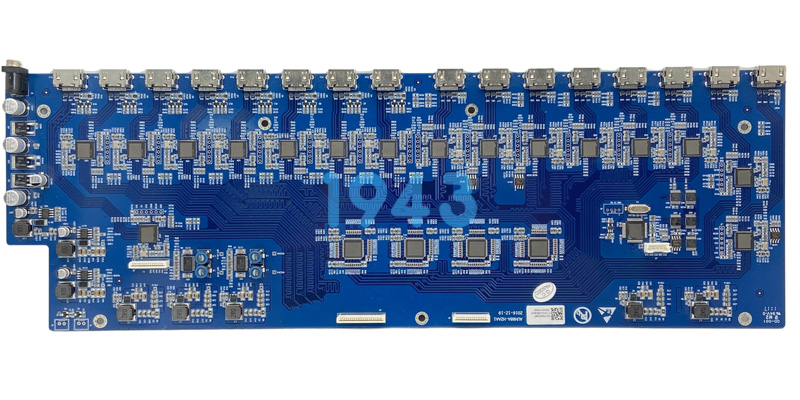

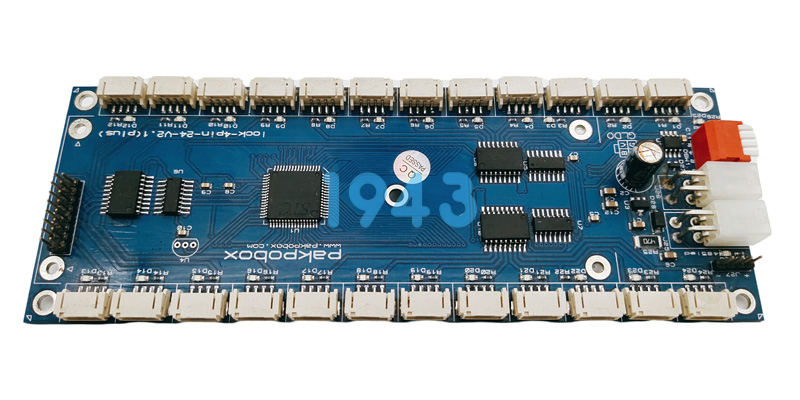

五、1943科技电子贴片加工服务优势

1943科技作为专业电子贴片加工服务商,构建了覆盖研发打样到批量交付的全链条制造能力:

- 精密制造平台:配置多条全自动SMT生产线,贴装精度达±30μm,可处理0201微型元件、高端BGA/CSP封装,满足高密度、高复杂度PCBA的加工需求。支持厚铜板、高频材料、软硬结合板等特殊板材工艺。

- 全程质量管控:建立四级检验体系(来料IQC、过程IPQC、炉后AOI/X-RAY、出货OQC),配备3D SPI、全自动AOI、X-RAY透视检测、ICT测试设备。执行IPC-A-610 Class 2/3验收标准,关键参数MES系统实时追溯。

- 一站式供应链:提供BOM配单与物料代采服务,与国内外主流元器件分销商建立战略合作,具备紧缺物料调配与替代方案推荐能力。设立恒温恒湿仓储中心,严格执行湿敏元件与静电敏感器件的存储管控标准。

- 工程技术支持:配备经验丰富的工艺工程师团队,提供DFM可制造性分析、钢网设计优化、回流曲线定制等技术服务。针对工业控制、通信设备、医疗仪器、物联网硬件等领域的特殊要求,提供无铅制程、选择性焊接、三防涂覆等增值服务。

- 柔性交付体系:设立快速打样专线,支持72小时打样交付;批量产线采用精益排产,确保交期准时率。在线订单系统实时同步生产进度,关键节点主动推送,实现制造过程透明可视。

六、合作前的准备与注意事项

为确保电子贴片加工项目顺利推进,建议客户在合作前做好以下准备:

- 设计文件完整性:提供格式正确的Gerber文件、坐标文件(Pick Place)、BOM清单,并明确工艺要求(如板厚、阻抗控制、特殊材料)。

- BOM准确性:核对元器件型号、封装、位号的一致性,明确可替代物料范围,避免采购延误。

- 工艺边与定位孔:预留5mm以上工艺边与光学定位点(Fiducial Mark),确保贴片精度与自动化生产可行性。

- 测试需求沟通:明确是否需要ICT测试治具、FCT功能测试方案,以及测试覆盖率要求。

- 样品确认流程:首批样品务必进行全面功能验证与外观检查,确认OK后再启动批量生产。

结语

电子贴片加工是硬件产品从概念走向市场的关键制造环节。1943科技以精密SMT贴片工艺为基础,通过严格的质量管控体系与灵活的供应链服务,为工业自动化、通信网络、医疗设备、仪器仪表等领域的客户提供高可靠性PCBA制造解决方案。无论是研发阶段的快速打样,还是成熟产品的规模量产,选择具备完善制造能力与品质保障体系的电子贴片加工厂,将是确保产品竞争力的重要基础。

关于1943科技:专注于高品质电子贴片加工与PCBA组装服务,配备先进SMT生产线与完善检测设备,致力于为客户提供从元器件采购、精密贴片到测试组装的一站式电子制造解决方案。

2024-04-26

2024-04-26