做硬件的哥们应该都懂,设计方案再完美,第一次拿到PCBA样板时那种"开盲盒"的心情。

板子到了,上电——要么直接冒烟,要么时好时坏,Debug三天发现是某个BGA虚焊,或者一颗0402电阻立碑了。更崩溃的是小批量试产都过了,到了批量阶段突然良率断崖式下跌。

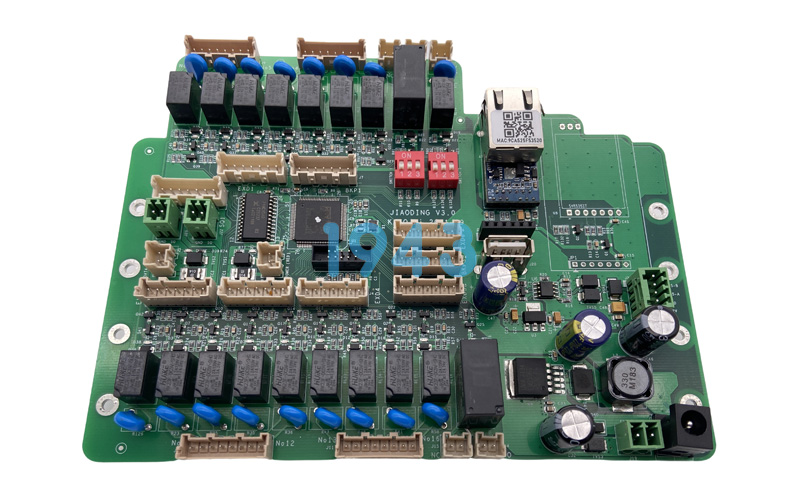

作为一个在SMT贴片行业摸爬滚打多年的老兵,今天不搞那些虚的"企业文化宣传",就聊点技术干货:PCBA加工质量到底卡在哪些环节?怎么在代工环节提前避坑?

先说结论:90%的PCBA质量问题,不是"焊坏了",而是"设计就没考虑到制造端"。

一、为什么你的板子总在SMT环节出问题?

很多工程师把PCBA代工当成"只要Gerber没错,出来的板子就应该100%良率"的简单劳动。但实际上,从锡膏印刷到回流焊,变量多到离谱。

质量问题的根源,通常逃不出这五个维度(人、机、料、法、环):

1. 钢网设计埋雷 你设计的0.4mm pitch QFN,如果钢网开孔没做阶梯设计,或者厚度选择不当(通常0.12mm-0.15mm),刷出来的锡膏量要么少导致虚焊,要么多导致连锡。特别是地线焊盘和信号焊盘面积差异大的情况,不做"分钢网"处理,回流后虚焊概率极高。

2. 温度曲线只设"默认值" 不同板层(2层板和8层板热容量完全不同)、不同元件密度,回流焊温度曲线必须单独调试。有些小作坊一套曲线打天下,大元件还没回温到位,小电容已经过热受损,这种板子短期能用,长期可靠性惨不忍睹。

3. 来料质量失控 这事儿很玄学。同样是SAMSUNG的电容,不同渠道来料,端面氧化程度可能完全不同。如果IQC(来料检验)只是数数数量不对外观,上线后不上锡的问题大概率会暴雷。特别是库存超过6个月的元器件,即使真空包装,端面也可能已经劣化。

4. MSD湿敏元件管理混乱 BGA、QFN这些湿敏元件,如果拆封后没在规定时间(通常168小时或更少)内上线,或者没做烘烤处理,回流焊时内部潮气膨胀,直接"爆米花"——也就是焊点内部微裂,外观看正常,X-Ray一看全是空洞。

二、SMT产线上那些决定生死的关键质量控制点

真正靠谱的代工厂,质量控制不是"靠老师傅眼力",而是一整套预防体系。

1. 锡膏印刷:决定60%的焊接质量

很多质量工程师不知道,锡膏印刷缺陷在回流焊后是无法修复的。

高质量的印刷环节必须配SPI(锡膏检测仪),不是可选,是刚需。SPI能实时监测:

- 锡膏体积(Volume):偏离标准值±25%就报警

- 印刷偏移(Offset):超过0.05mm必须停机校正

- 拉尖、连锡、少锡:2D/3D光学识别

没有SPI的产线,相当于闭着眼睛印刷,良率全靠运气。

2. 贴片精度:不仅仅是"贴上去就行"

高速贴片机的精度指标通常写±0.05mm,但实际影响质量的还有:

- Feeder供料稳定性:纸带料和胶带你用同样的飞达,送料精度可能差了几个数量级

- 元件厚度识别:特别是LED、电解电容这类高度公差大的元件,如果不做高度补偿,压坏PCB或贴飞的情况很常见

- Mark点识别策略:拼板加工时,如果只用单板Mark点,板子稍微变形就偏移,应该用局部基准点

3. 回流焊:不是"烤熟"那么简单

无铅锡膏(SAC305)的回流窗口很窄:

- 峰值温度235-245℃(太低润湿不足,太高板材分层)

- 液相线以上时间(TAL)控制在40-90秒

- 升温斜率1-3℃/秒(太快元件热冲击,太慢助焊剂过早挥发)

关键技巧: 对于混装板(既有小0402电容,又有大连接器),必须做"热均压设计"——也就是在炉膛内不同位置放热电偶实测,确保板面温差不超过10℃。

4. 检测体系:多层拦截网

不要迷信"AOI全检就万事大吉",不同缺陷需要不同检测手段:

- AOI(自动光学检测):擅长看立碑、偏移、极性反、缺件,但看不到BGA底部

- X-Ray:看穿BGA、QFN的焊球空洞率(行业标准通常要求<25%,高可靠性要求<10%)

- ICT/FCT:电性能测试,能发现虚焊导致的时通时断,但治具成本高,适合批量阶段

血泪教训: 有些虚焊在常温测试是好的,振动测试或高低温循环后就失效。所以高可靠性产品必须做老化测试(Burn-in),40℃+85%湿度跑48小时,潜在缺陷基本现原形。

三、如何选择不踩坑的PCBA代工厂?(避坑指南)

如果你正在找SMT贴片加工供应商,建议实地考察时重点看这三个细节,比看ISO9001证书管用:

1. 看他们的DFM能力 靠谱的工厂拿到你的Gerber和BOM,第一时间会提出具体的技术问题:

- "这个0.3mm pitch BGA周围1mm内有插件孔,建议移开,避免波峰焊时锡珠溅到BGA上"

- "这个连接器是人工焊接还是过波峰焊?如果是波峰焊,方向建议调整,避免阴影效应"

如果销售只会说"我们设备很先进",工程师说不出具体的DFM建议,建议谨慎。

2. 看湿敏元件管理 直接问:"你们的MSD料怎么管理?" 标准答案应该包括:恒温恒湿柜(<10%RH)、拆封后的暴露时间追踪(有软件记录或标签管理)、超期物料的125℃烘烤流程。

如果工人对"MSD"这个概念一脸懵,赶紧跑。

3. 看首件确认流程 正规军的首件确认不是"贴完看一眼",而是:

- 工程师核对BOM、Gerber、实物三单一致性

- LCR表实测关键阻容感值

- 首件板在AOI、X-Ray、ICT全检通过后才批量生产

- 首件样品与生产记录一并存档(通常保留至少2年)

写在最后

PCBA加工质量不是玄学,而是可预测、可控制、可追溯的工程科学。

作为研发方,与其在板子出问题后扯皮,不如在前期就把制造端的风险考虑到设计中。毕竟,设计决定了产品良率的天花板,制造只是逼近这个天花板。

如果你在PCBA代工环节遇到良率困扰,或者正在为小批量多品种的项目寻找灵活可靠的制造伙伴,建议重点关注代工厂的DFM参与度和过程检测能力,而不是单纯比较单价——省下来的几分钱加工费,可能远不及一次返修的成本。欢迎联系1943科技,我们为您提供高质量PCBA贴片加工服务。

2024-04-26

2024-04-26