一、元件选型对PCBA加工质量的核心影响

在SMT贴片与PCBA制造中,元件选型是决定产品可靠性、生产效率及成本控制的关键环节。医疗电子、工业控制等领域对元件的稳定性、精度要求极高,选型不当可能导致焊接不良、信号干扰甚至产品失效。例如,0201超微型元件的贴装偏差需控制在±30μm内,若选型时忽略封装兼容性,可能直接影响焊接良率;而高温无铅焊接工艺中,元件耐温参数与焊料熔点的匹配度,将直接关系到空洞率是否能控制在0.5%以下。

二、SMT元件选型的五大核心原则

-

性能适配性

优先根据产品功能需求选择参数匹配的元件,如高精度传感器需关注温漂系数、运算放大器需满足带宽与噪声指标。医疗设备PCBA需特别注意元件的生物兼容性与长期稳定性,确保符合ISO13485质量体系要求。 -

工艺兼容性

结合SMT生产线的设备能力选型:例如,贴片机的最小吸嘴尺寸决定了可贴装元件的最小封装,回流焊炉的温区配置需匹配元件的耐热曲线,避免因元件耐温不足导致的开裂或功能损坏。 -

供应链稳定性

优先选择市场流通量大、交期稳定的元件,避免因稀缺元件断供导致生产停滞。对于医疗类订单,建议预留至少2-3家备选供应商,确保7-10天常规交期及48小时紧急响应能力。 -

成本优化空间

在满足性能的前提下,通过替代料选型降低成本:例如,国产高可靠性元件在部分场景下可替代进口品牌,同时需通过全流程质量追溯体系验证其一致性。 -

合规性要求

医疗、工业等领域需确保元件符合RoHS、REACH等环保标准,关键元件需提供完整的材质证明与可靠性测试报告,避免因合规问题影响产品认证。

三、元件选型的实操流程与工具

- 需求拆解:明确产品使用环境(温度、湿度、振动等)、性能指标(精度、功耗、寿命)及批量需求(试产50片/量产10万+)。

- 参数筛选:利用元件数据库(如Digi-Key、Mouser)按封装、参数、认证等维度初步筛选,重点关注降额设计(如电容电压降额至额定值的70%)。

- 工艺验证:通过小批量试产(如50片)测试元件的贴装良率、焊接可靠性,使用AOI(自动光学检测)与X-Ray检测焊点质量。

- 成本核算:综合考虑元件采购价、损耗率、替代方案,平衡性能与成本,形成最优选型方案。

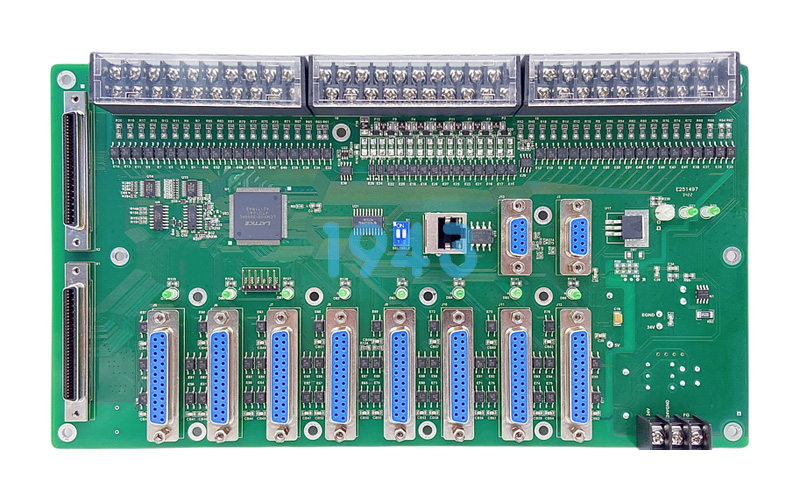

四、1943科技的元件选型支持服务

作为专注医疗SMT贴片/PCBA的加工厂,我们提供从元件选型咨询到全流程质量管控的一体化服务:

- 技术团队:具备10年以上行业经验,可根据产品需求提供元件参数匹配建议,规避选型风险;

- 供应链资源:与国内外主流元件厂商建立长期合作,确保货源稳定与成本优势;

- 质量追溯:通过MES系统实现元件批次与生产数据的绑定,符合ISO13485全流程追溯要求。

结语

科学的元件选型是SMT贴片与PCBA制造的“源头活水”,直接影响产品质量与市场竞争力。1943科技以微米级贴装精度、无铅高温焊接工艺及快速响应能力,为客户提供从选型到量产的全周期支持,助力医疗、工业等领域客户实现产品可靠性与成本的双重优化。

2024-04-26

2024-04-26