在PCBA制造加工中,SMT贴片技术凭借高密度、高自动化的优势成为主流,但通孔插件元件(THT)在机械强度、大电流承载等场景的不可替代性,让贴片后焊加工成为PCBA混合组装的关键环节。贴片后焊加工实现了SMT表面贴装与THT通孔插装的工艺协同,是工业控制、通信设备、电源模块、仪器仪表等领域PCBA产品保障性能与可靠性的核心工序。作为专业的SMT贴片与PCBA加工服务商,1943科技深耕贴片后焊加工领域,掌握核心工艺要点与品质管控方法,为各类电子产品提供高稳定性的混合组装解决方案。

一、贴片后焊加工的核心定义与应用价值

贴片后焊加工,是指在完成SMT全流程贴片加工后,对PCB板上预留的通孔位置进行插件、焊接的后续制程,是融合SMT与THT工艺的PCBA混合组装方式。该工艺先通过全自动SMT产线完成锡膏印刷、元件贴装、回流焊接与检测,再针对通孔元件进行插装、焊接与后续处理,实现两种工艺的优势互补。

贴片后焊加工的应用,主要解决了三类电子制造需求:一是大功率、大电流场景下,通孔元件的导热与载流能力更适配产品设计;二是连接器、继电器等元件对机械强度要求高,插件焊接的固定效果更稳定;三是部分特殊封装元件暂无SMT版本,贴片后焊成为最优组装选择。同时,插件元件的可更换性也让产品后续的维修与调试更便捷,这也是贴片后焊加工在各类工业级电子产品制造中广泛应用的重要原因。

二、贴片后焊加工的标准工艺流程

贴片后焊加工的核心是保障SMT已贴装元件不受损伤,同时实现通孔焊点的牢固性,因此工艺流程需遵循“先贴片、后插件,先检测、后焊接”的原则,每一步骤都有严格的操作规范,具体标准流程如下:

- SMT贴片全流程完成:先通过全自动SMT产线完成锡膏印刷、高精度元件贴装、回流焊接,再经AOI光学检测剔除贴片不良品,确保进入后焊工序的PCB板基础品质达标,避免后续返工造成的成本浪费。

- 通孔元件预处理:对需插装的通孔元件进行引脚整形、极性核对与来料检测,剔除引脚氧化、变形、极性错误的元件,同时清理元件表面杂质,为后续插装与焊接打下基础。

- 精准插件作业:由专业操作人员或半自动插件设备,将预处理后的通孔元件精准插装至PCB板预留通孔位置,严格核对元件型号、位置与极性,确保插件无错件、漏件、反插问题。

- 选择性焊接/手工焊接:根据PCB板设计、元件密度与产品需求,选择波峰焊、选择性焊接或手工焊接方式完成焊点成型。针对高密度、敏感器件周边的插件,优先采用选择性焊接,减少高温对周边SMT元件的影响。

- 焊点清理与引脚修剪:焊接完成后,清除焊点周边的助焊剂残留,避免残留杂质影响产品电气性能;同时修剪过长的元件引脚,使引脚长度符合行业标准,确保PCB板外观整洁且无短路隐患。

- 全检与成品交付:通过人工目视+AOI检测结合的方式,对所有焊点进行检测,排查虚焊、假焊、桥接等不良问题,同时检查SMT元件是否因后焊工序出现偏移、损伤,检测合格后方可完成交付。

三、贴片后焊加工的核心技术难点与解决对策

贴片后焊加工的关键挑战在于,后焊工序的高温环境易对已贴装的SMT元件造成热损伤,且通孔焊点易因操作不当出现各类不良,同时SMT与THT工艺的协同性也对产线规划提出要求。1943科技针对贴片后焊加工的核心难点,制定了针对性的解决对策,从工艺设计到现场操作全流程把控品质:

- SMT元件热损伤风险:后焊的高温气流或焊接温度易导致SMT元件翘曲、焊盘脱落,针对该问题,我们会根据PCB板设计,对易受高温影响的SMT元件采用红胶固定处理,同时优化焊接温度曲线与热气流范围,优先使用选择性焊接替代整体波峰焊,将热影响范围控制在最小区域,保障SMT元件的稳定性。

- 通孔焊点不良问题:虚焊、假焊、桥接是贴片后焊加工中常见的焊点问题,主要由引脚氧化、锡量不均、助焊剂活性不足导致。我们通过三道管控环节解决该问题:一是来料阶段严格检测元件引脚氧化情况,氧化元件一律禁止使用;二是焊接前优化助焊剂喷涂量与喷涂位置,提升助焊剂除氧化效果;三是根据元件引脚规格与PCB板厚度,定制焊接温度与接触时间,确保锡料充分润湿引脚与焊盘,从源头减少焊点不良。

- SMT与THT工艺协同性差:若两种工艺的排产顺序、产线衔接不合理,易导致PCB板多次转运造成的元件偏移、划伤,同时增加返工率。我们由专业工程团队提前进行DFM可制造性设计,根据PCB板布局规划专属工艺路线,实现SMT贴片产线与后焊加工区的无缝衔接,减少PCB板转运次数,同时安排专人全程跟进,确保两道工艺的参数匹配与品质衔接。

- 静电损伤隐患:后焊加工的人工插件与操作环节,易产生静电导致敏感器件损坏。我们的生产车间配备全流程防静电体系,操作人员全程佩戴防静电手环、穿着防静电服,作业台与焊接设备均做接地处理,同时对敏感器件采用防静电包装存放与转运,从环境到操作全面规避静电风险。

四、专业贴片后焊加工的核心考量因素

选择优质的贴片后焊加工服务商,直接决定了PCBA混合组装产品的品质、良率与交付效率,企业在选择时,需重点考量服务商的三大核心能力,这也是1943科技的核心竞争优势:

- SMT+后焊一体化产线能力:贴片后焊加工的核心是工艺协同,具备SMT与后焊一体化产线的服务商,能避免PCB板外发转运造成的品质问题,同时实现工艺参数的统一设计与调整,提升生产效率。1943科技拥有完整的SMT全自动贴片产线与专业后焊加工区,实现从贴片到后焊的一体化制造,无需外发,保障产品品质与交付周期。

- 定制化工艺设计能力:不同行业、不同产品的PCBA板,在元件布局、密度、性能要求上差异较大,标准化的后焊工艺无法适配所有需求。我们的工程团队可根据客户的PCB板设计文件、产品应用场景,定制专属的贴片后焊工艺方案,从焊接方式选择、温度曲线设计到插件作业规范,均做到量身定制,保障工艺与产品需求高度匹配。

- 全流程品质管控与可追溯能力:贴片后焊加工的品质管控需覆盖从来料到成品的每一个环节,同时要求所有工序可追溯,便于后续的质量回溯与问题排查。1943科技建立了全流程品质管控体系,对来料检测、插件、焊接、检测等每一道工序都进行记录,同时配备AOI光学检测、X-Ray检测等专业设备,实现焊点品质的精准检测,确保每一块PCBA产品的品质稳定,所有生产数据均可追溯。

五、1943科技贴片后焊加工服务优势

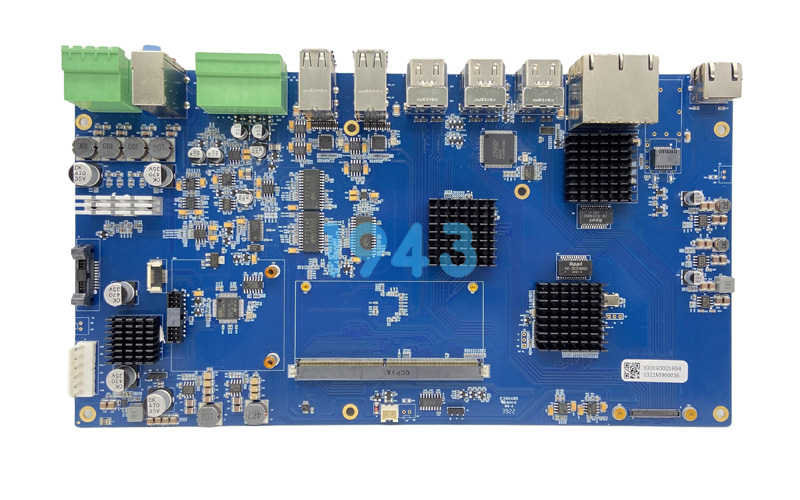

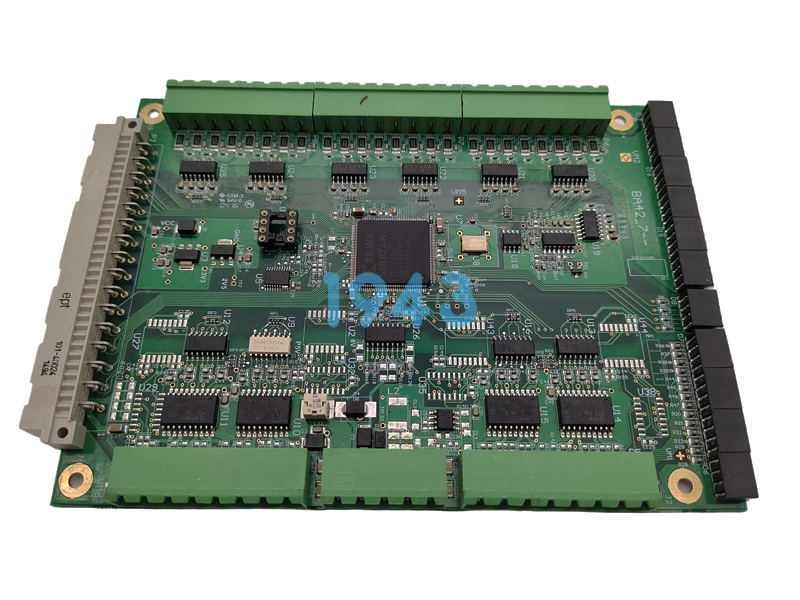

1943科技专注于SMT贴片与PCBA加工领域,拥有多年贴片后焊加工实战经验,针对工业控制、通信设备、电源模块、仪器仪表等领域的产品需求,打造了高适配、高稳定性的贴片后焊加工解决方案,核心服务优势体现在三方面:

- 全产能覆盖:支持从单板打样到万级量产的贴片后焊加工需求,全自动SMT产线保障贴片效率,专业后焊加工区配备经验丰富的操作人员,既能满足客户的小批量打样需求,也能承接大批量量产订单,交付周期可控。

- 全工艺把控:掌握波峰焊、选择性焊接、手工焊接等多种后焊方式,可根据PCB板设计与产品需求灵活选择,同时拥有专业的DFM设计团队,提前规避工艺设计中的潜在问题,从源头提升产品良率。

- 全周期服务:为客户提供从贴片后焊加工到后续测试、组装的一站式PCBA服务,无需客户对接多家供应商,减少沟通成本与生产周期,同时配备专属客服与工程技术人员,全程跟进订单进度,及时响应客户的技术需求与问题反馈。

贴片后焊加工作为PCBA混合组装的关键工序,其工艺水平与品质管控直接影响产品的最终性能与可靠性。1943科技以专业的工艺能力、严格的品质管控、定制化的解决方案,为各类电子制造企业提供高品质的贴片后焊加工服务,实现SMT与THT工艺的高效协同,助力客户提升产品竞争力。如果您有贴片后焊加工、PCBA混合组装的需求,欢迎联系1943科技,我们将为您提供专属的工艺方案与精准的报价服务。

2024-04-26

2024-04-26