1943科技专注于高品质PCBA一站式加工服务。本文详细介绍从SMT贴片、DIP插件到成品组装的完整工艺制程,解析如何通过严格的DFM分析、制程管控及测试手段,保障PCBA产品的良率与可靠性,为电子产品研发与量产提供技术支持。

一、 PCBA加工的核心构成:SMT与DIP的协同

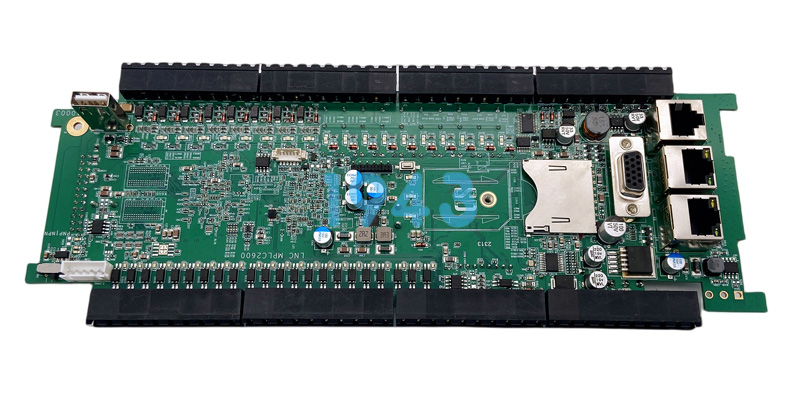

PCBA(Printed Circuit Board Assembly)是电子产品的核心组件,其加工过程主要包含SMT(表面贴装技术)和DIP(通孔插装技术)两大核心工序,以及后续的成品组装。

1. SMT贴片工艺

SMT是将微小的电子元器件(如芯片、电阻、电容)直接贴装到PCB板表面的技术。关键控制点包括:

- 锡膏印刷:使用钢网将锡膏精确印刷在PCB焊盘上,厚度和体积需符合IPC标准。

- 高速贴片:利用多功能贴片机实现高精度取放,贴片精度通常需控制在±0.05mm以内,确保引脚与焊盘对齐。

- 回流焊接:通过回流焊炉的温区控制(预热、恒温、回流、冷却),使锡膏熔化再凝固,形成可靠的焊点。

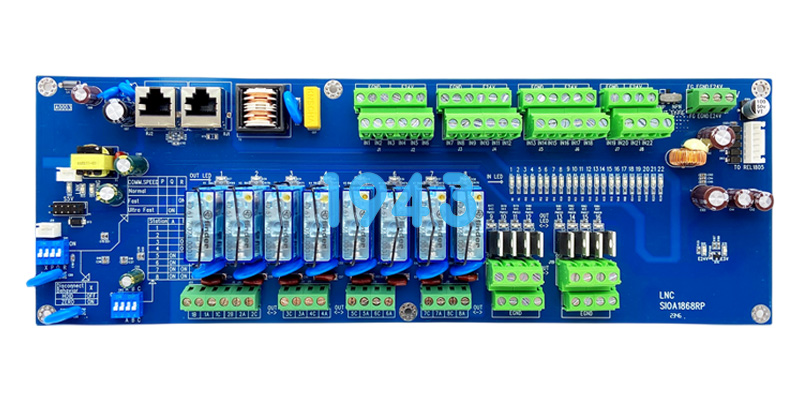

2. DIP插件工艺

针对接插件、变压器、大电容等无法贴装的元器件,采用DIP工艺:

- 波峰焊接:利用波峰焊机使熔融焊料形成波峰,让插装好的PCB板通过,完成焊点焊接。

- 手工焊接:对于特殊敏感元件或返修焊点,由持证焊工严格按照ESD(静电防护)标准操作,确保无虚焊、连焊。

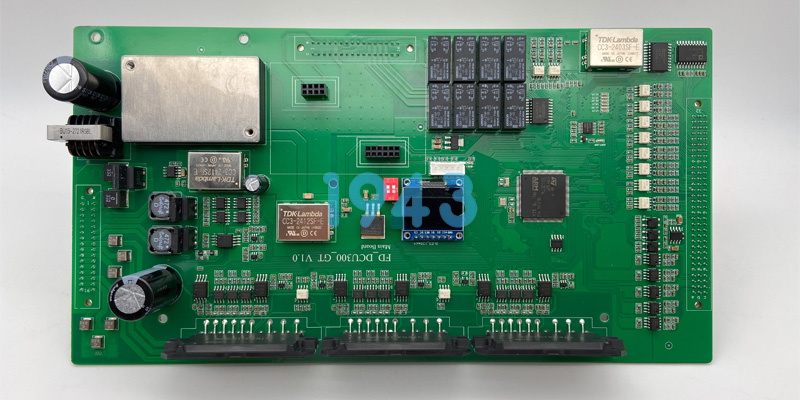

二、 从电路板到成品:整机组装的关键环节

PCBA加工不仅仅是焊接电路板,还包括将PCBA板、外壳、线束、散热器等零部件组装成完整电子产品的过程。

1. 结构装配与线束连接

- 装配公差控制:在安装PCBA至外壳时,需关注螺丝柱位的匹配度,避免因应力过大导致PCB板弯曲或焊点断裂。

- 线束处理:规范使用压接端子、热缩管和理线扎带,确保连接器插拔力符合规格,防止信号传输中断。

2. 辅助工艺处理

- 三防涂覆:根据产品使用环境,对PCBA表面进行三防漆涂覆(如防潮、防霉、防盐雾),提升产品在恶劣环境下的耐用性。

- 洗板工艺:焊接后清除残留的助焊剂和锡珠,防止离子迁移导致的短路。

三、 品质管控体系:数据化与标准化

在1943科技,我们建立了全流程的质量监控体系,确保每一块PCBA的可靠性。

1. DFM可制造性分析

在量产前,工程团队会对客户提供的Gerber文件和BOM表进行审查,识别设计隐患(如焊盘间距过小、元件布局不合理),并提出优化建议,从源头降低不良率。

2. 首件检验制度(FAI)

每批次生产前,必须制作首件样品进行全尺寸和功能测试。只有在首件通过IQC、IPQC、OQC三层确认后,方可进入批量生产。

3. 多层级检测手段

- SPI(锡膏检测):检测锡膏印刷的体积和高度,防止少锡或塌陷。

- AOI(自动光学检测):全检贴片元件的偏移、极性反向、缺件等问题。

- X-Ray检测:针对BGA、QFN等底部焊接元件,透视检查焊球的润湿情况和空洞率。

- ICT/FCT测试:

- ICT(在线测试):检查开路、短路及元件值偏差。

- FCT(功能测试):模拟真实工作场景,烧录程序并测试各项功能指标,确保产品上电即用。

四、 柔性生产与供应链管理

面对多品种、小批量的市场需求,工厂的响应速度至关重要。

1. 快速换线能力

通过标准化的治具库和元件库,我们能在短时间内完成不同机型的程序切换和物料备料,支持从几十片打样到数万片量产的灵活转换。

2. 物料管控

专业的采购团队负责BOM物料齐套管理,严格执行来料检验(IQC),确保所有元器件均为原厂正品或高品质替代品,杜绝拆机料与次品料上线。

五、 为什么选择1943科技作为PCBA合作伙伴?

- 全流程闭环:从SMT贴片到成品组装,无需转厂,减少运输损耗和沟通成本。

- 技术透明:生产过程可视化,随时提供生产进度和测试报告。

- 售后保障:提供完善的追溯服务,如遇质量问题,24小时内响应并提供解决方案。

结语

PCBA加工是一门对精度和一致性要求极高的技术。1943科技致力于通过标准化的制程管理和专业的工程技术,为客户提供高良率、短交期的PCBA一站式服务。无论您处于产品研发阶段还是规模量产阶段,我们都能提供匹配的制造解决方案。

欢迎联系我们获取报价与DFM分析支持。

2024-04-26

2024-04-26