SMT贴片加工与DIP插件加工是电子制造中两种不同的组装工艺,它们最主要的区别体现在元器件封装形式、加工方式、生产效率、产品性能及应用场景等方面。以下是具体分析:

1. 元器件封装形式

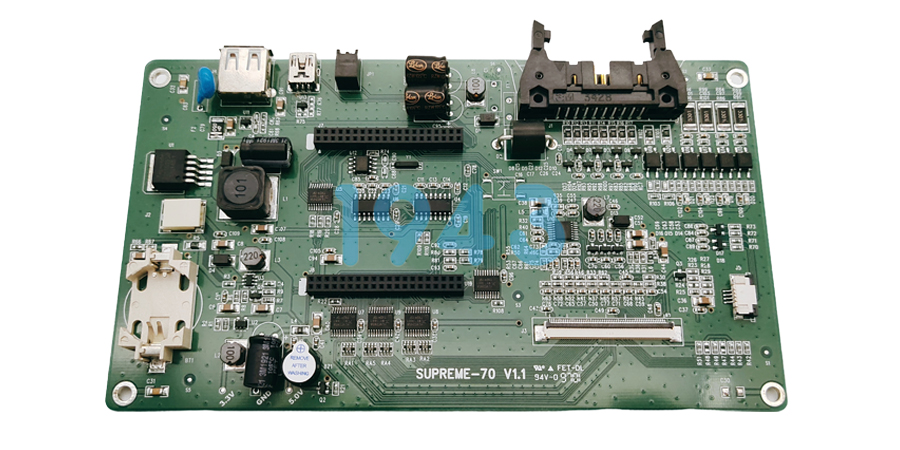

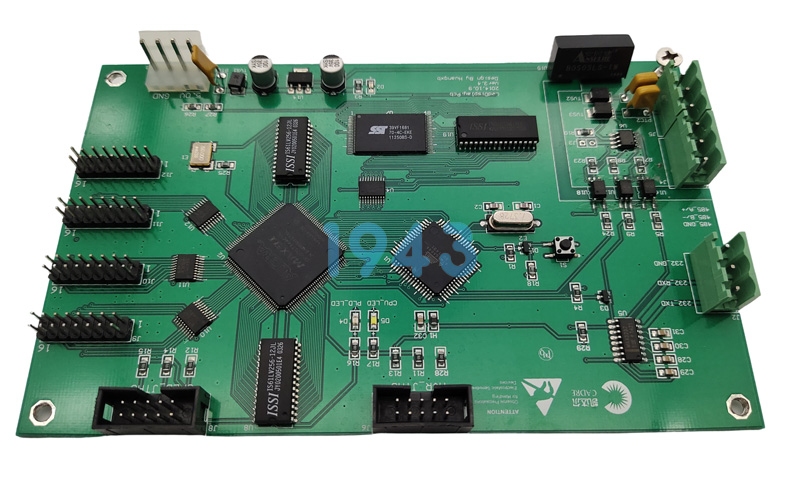

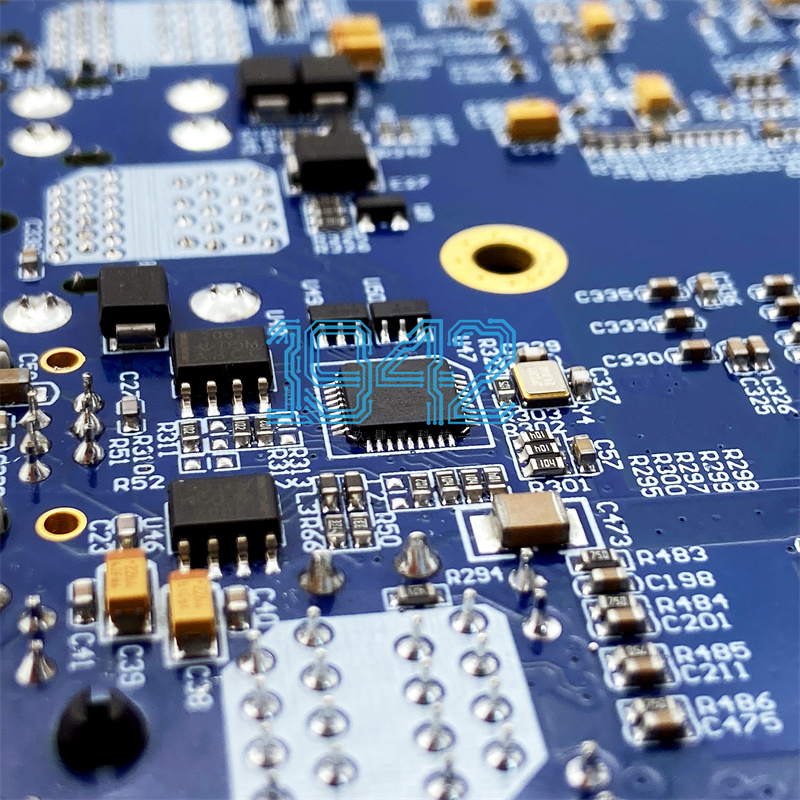

- SMT贴片加工:采用表面贴装元器件(SMD,Surface Mount Devices),如芯片电阻、电容、电感、QFN封装芯片等。这些元器件体积小、无引脚或引脚短小,直接贴装在PCB表面。

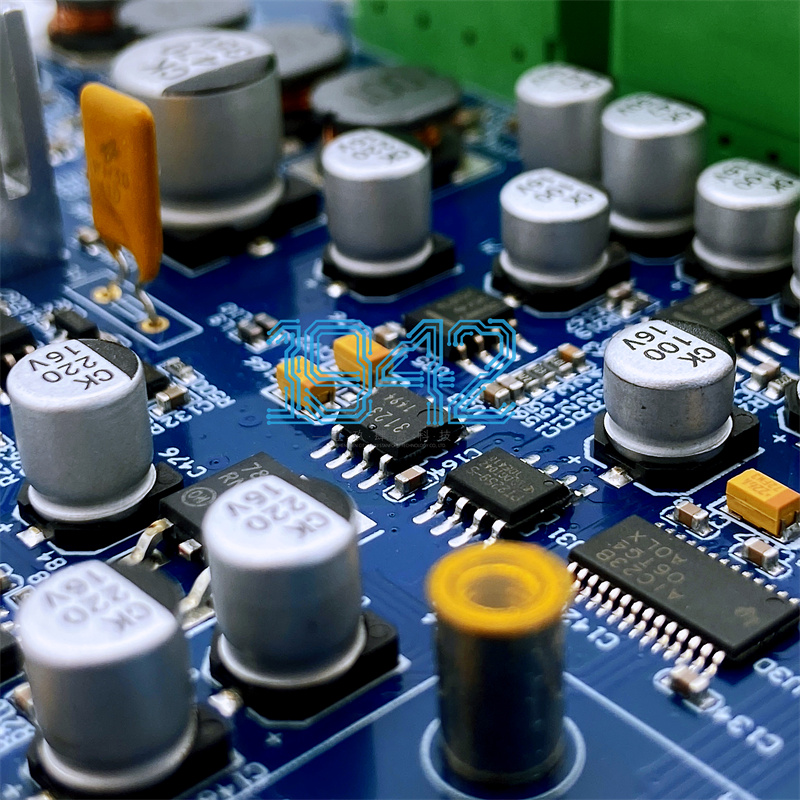

- DIP插件加工:使用直插式元器件(Through-hole Devices),如DIP封装芯片、电解电容、继电器等。这些元器件具有长引脚,需要插入PCB的通孔中。

2. 加工方式

- SMT贴片加工:

- 通过自动化贴片机将元器件精准贴装到PCB表面。

- 使用回流焊工艺,将元器件与PCB焊接在一起。

- 工艺流程包括:锡膏印刷→贴片→回流焊接→清洗→检测。

- DIP插件加工:

- 由人工或自动插件机将元器件引脚插入PCB的通孔中。

- 使用波峰焊工艺,将引脚与PCB焊接在一起。

- 工艺流程包括:插件→波峰焊接→剪脚→清洗→检测。

3. 生产效率

- SMT贴片加工:

- 高度自动化,生产效率高,适合大批量生产。

- 贴片速度可达每秒数个元器件,焊接质量稳定。

- DIP插件加工:

- 部分环节依赖人工操作,生产效率相对较低。

- 插件速度较慢,且容易因人工操作导致误差。

4. 产品性能

- SMT贴片加工:

- 元器件体积小,PCB布局更紧凑,产品体积小、重量轻。

- 焊接质量高,焊点缺陷少,可靠性高。

- 高频特性好,适合高速、高频电路。

- DIP插件加工:

- 元器件体积大,PCB布局较松散,产品体积较大。

- 引脚长,抗机械振动能力强,适合恶劣环境。

- 高频特性相对较差,不适合高速、高频电路。

5. 应用场景

- SMT贴片加工:

- 广泛应用于消费电子、通信设备、计算机、汽车电子等领域。

- 适合对体积、重量、可靠性要求高的产品。

- DIP插件加工:

- 常用于工业控制、电源设备、大型仪器仪表等领域。

- 适合对机械强度、抗振动能力要求高的产品。

6. 成本

- SMT贴片加工:

- 元器件成本较低,但设备投资高。

- 适合大规模生产,单位成本低。

- DIP插件加工:

- 元器件成本较高,但设备投资相对较低。

- 适合小批量生产或特殊元器件的组装。

7. 维修与返工

- SMT贴片加工:

- 元器件密集,维修难度大,通常需要专业设备。

- 返工成本高,可能损坏PCB或其他元器件。

- DIP插件加工:

- 元器件引脚长,维修相对容易,可手动更换。

- 返工成本较低,对PCB损伤小。

总结

- SMT贴片加工:优势在于高密度、高效率、高可靠性,适合现代化、小型化、高精度的电子产品。

- DIP插件加工:优势在于机械强度高、抗振动能力强,适合对环境适应性要求高的产品。

选择SMT还是DIP加工方式,需根据产品设计、性能要求、生产规模及成本等因素综合考虑。在实际生产中,两种工艺往往结合使用,以发挥各自的优势。

2024-04-26

2024-04-26