随着低空经济上升为国家战略,无人机作为核心应用场景,正迎来前所未有的发展机遇。据国家发展改革委数据显示,我国低空经济规模已突破5000亿元,增速高达33.8%,预计到2025年市场规模将达到1.5万亿元。在这一浪潮中,无人机PCBA(印制电路板组件)需求激增,但行业也面临着定制化设计与高频振动可靠性的双重挑战。

一、需求激增背后的技术挑战

- 定制化设计压力

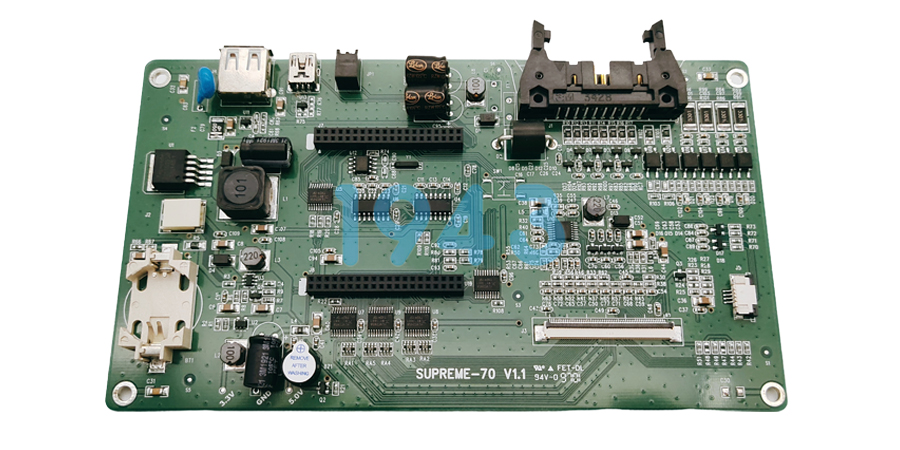

- 场景多元化:无人机应用领域从消费级航拍拓展至工业巡检、物流运输、应急救援等场景,不同场景对PCBA需求差异显著。例如:

- 工业巡检无人机:需在-40℃至120℃环境下稳定运行,依赖高TG(玻璃化转变温度≥170℃)板材和沉金工艺。

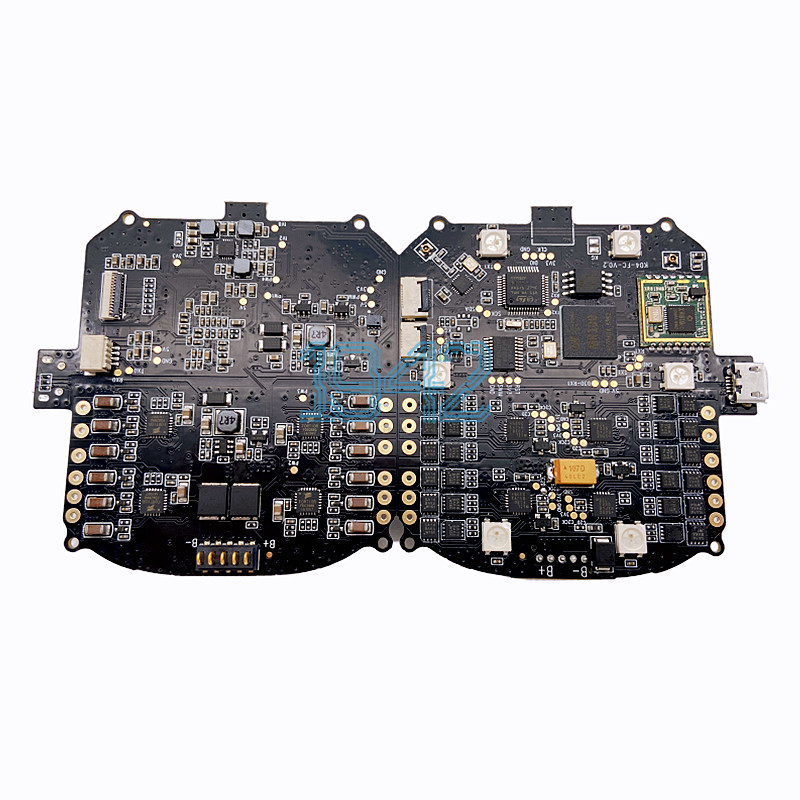

- 竞速无人机:追求轻量化,采用铝基板方案,比传统FR4材料减重30%。

- 空间约束:无人机紧凑结构要求PCBA精确布局,如植保无人机需集成多传感器,但内部空间有限。

- 供应链压力:定制化PCBA需快速打样、柔性生产,传统SMT(表面贴装技术)加工需升级以支持小批量、多品种需求。

- 场景多元化:无人机应用领域从消费级航拍拓展至工业巡检、物流运输、应急救援等场景,不同场景对PCBA需求差异显著。例如:

- 高频振动可靠性挑战

- 故障模式:无人机飞行过程中长期振动导致焊点疲劳、连接器松动。某汽车电子案例显示,振动使PCB故障率提升40%。

- 材料选择:需采用高Tg板材(如FR4-Tg170)、低CTE(热膨胀系数)材料,减少热应力。

- 工艺优化:通过3D建模仿真振动场景,优化焊盘设计(短而宽)、增加机械支撑(如金属支架),某厂商通过此类措施使振动故障率下降60%。

.

.

二、行业应对策略

1. 技术升级:材料与工艺双突破

- 材料创新:

- 开发国产高频板材(如PI、碳氢材料),降低对进口依赖。

- 推广高Tg材料(如FR4-Tg170)和铝基板,平衡耐高温、轻量化需求。

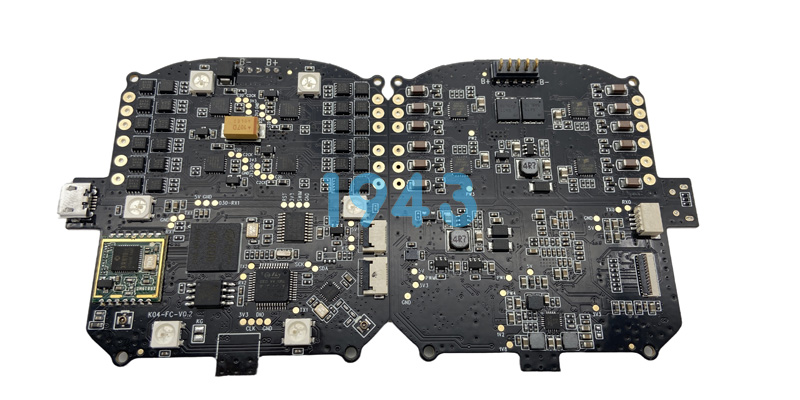

- 工艺优化:

- 引入CO₂激光、皮秒激光设备,提升微孔成型精度。

- 采用盲埋孔技术减少信号损耗,优化高频信号处理。

2. 设计协同:DFX与模块化并行

- DFX设计:

- 通过仿真优化叠层设计、阻抗控制,例如某企业通过DFX系统使设计迭代周期缩短50%。

- 结合可制造性设计(DFM)与可测试性设计(DFT),降低生产缺陷率。

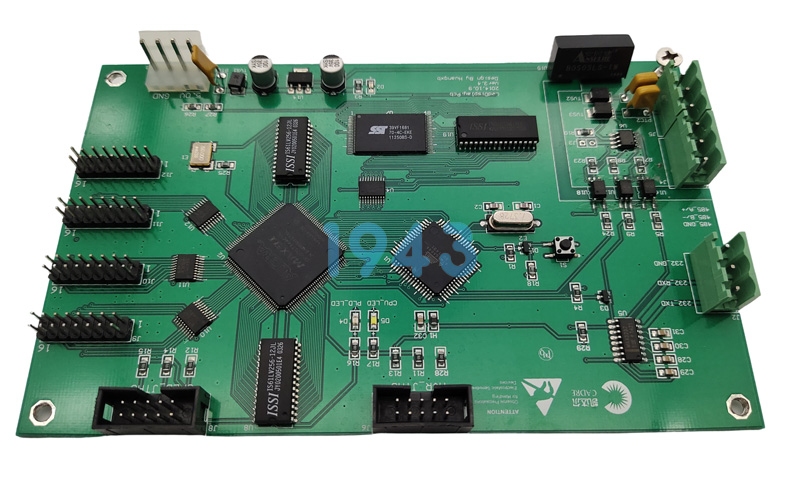

- 模块化设计:

- 将飞控、电源等模块标准化,提高定制化效率。

- 采用模块化接口设计,支持快速升级和维修。

3. 供应链协同:联合开发与全球布局

- 联合开发:

- 与材料厂商合作定制专用基板,例如某厂商与材料商合作开发耐高温铝基板。

- 与SMT贴片加工厂合作,优化工艺流程,提升良品率。

- 产能布局:

- 建立本地化供应链,确保关键元器件稳定供应。

4. 检测与验证:全流程质量管控

- 引入先进检测设备:

- 使用3D AOI(自动光学检测)和X-ray联动,将焊点缺陷漏检率从1.2%降至0.3%。

- 采用振动测试台模拟飞行环境,验证PCBA抗振能力。

- 建立质量追溯体系:

- 通过二维码或RFID技术,实现生产数据全程可追溯。

- 对每批PCBA进行环境测试(如高低温循环、盐雾试验),确保可靠性。

三、未来趋势与展望

- 技术融合:

- 5G、AI技术与PCBA设计融合,推动无人机向智能化、集群化发展。

- 氢燃料电池、太阳能无人机等新兴技术催生PCBA新材料、新工艺需求。

- 标准制定:

- 行业需积极参与低空经济PCB标准制定,抢占技术话语权。

- 推动建立统一的检测认证体系,提升市场准入门槛。

结语:低空经济与无人机PCBA需求激增,既是挑战也是机遇。通过材料、工艺、设计三端协同,结合政策红利与技术创新,行业完全有能力应对定制化与可靠性挑战。未来,随着低空经济生态的完善,PCBA将向更高集成度、更低损耗方向发展,为无人机产业提供更强劲的“芯”动力。

以上内容含AI辅助生成,仅供参考。

2024-04-26

2024-04-26