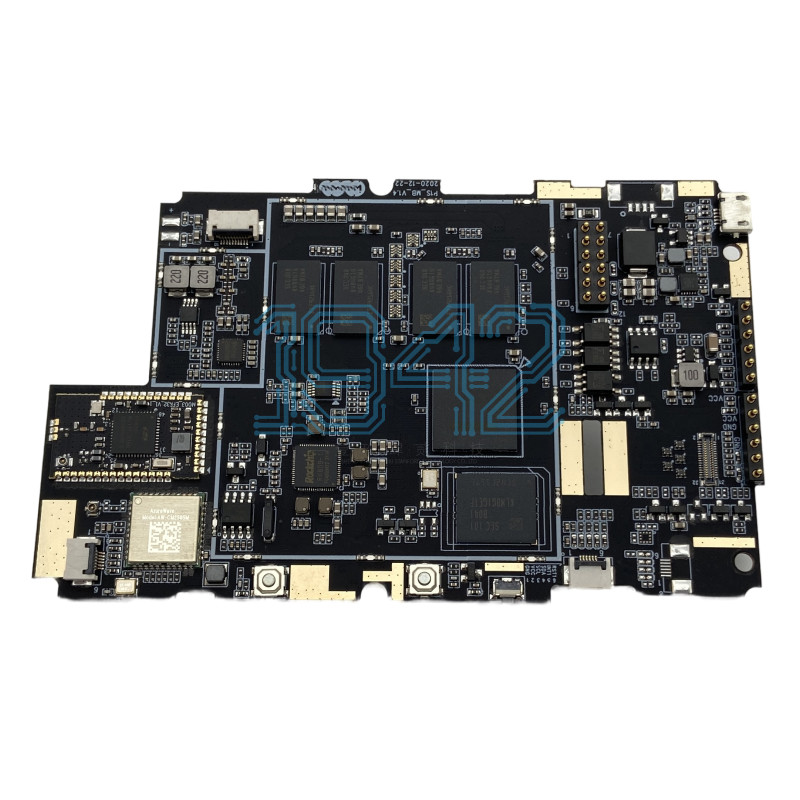

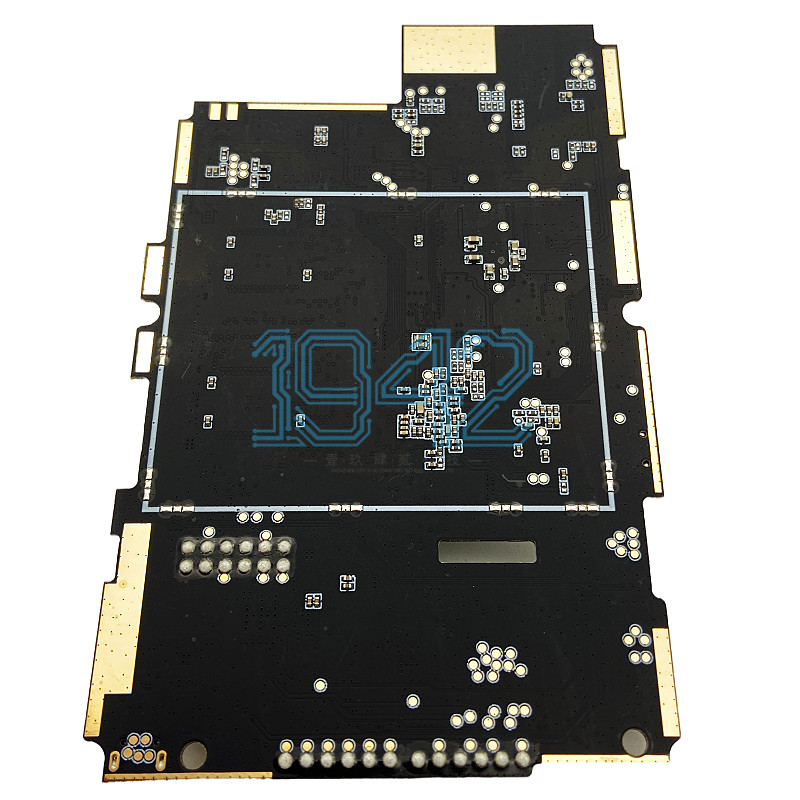

作为现代电子设备的核心载体,电路板(PCB)的加工技术正经历着前所未有的变革。从智能手机到航天器,从医疗设备到工业控制系统,电路板的性能与制造工艺直接决定了电子产品的竞争力。深圳电路板加工厂家-1943科技将深入剖析电路板加工的全流程,揭示其技术突破与行业趋势。

一、电路板加工的核心流程:精密制造的艺术

电路板加工是一个多学科交叉的精密制造过程,其典型流程包含以下关键环节:

-

数字化设计

工程师使用Altium Designer、Eagle等EDA软件完成原理图设计与PCB布局布线。现代设计已实现三维仿真与信号完整性分析,例如通过电磁场模拟优化高速电路的阻抗控制。设计文件需转换为Gerber格式,包含铜层、钻孔、阻焊层等20余层数据。 -

基材处理

基板材料选择直接影响电路板性能:

- FR-4:通用型玻璃纤维环氧树脂,占市场份额60%以上

- 高频材料:如PTFE(聚四氟乙烯)用于5G通信设备,损耗因子低至0.0009

- 特种材料:陶瓷基板耐温达800℃,铝基板热导率可达3.0W/m·K

-

图形转移

采用直接成像(DI)技术替代传统底片,精度突破10μm级。激光直接成像(LDI)系统通过紫外激光在感光膜上绘制电路图案,配合碱性显影液实现微米级线宽控制。 -

蚀刻与成型

- 化学蚀刻:酸性氯化铜溶液蚀刻精度可达±0.02mm

- 激光加工:紫外激光切割实现0.1mm以下微孔加工,热影响区小于30μm

- 机械加工:CNC铣床完成异形板加工,定位精度±0.05mm

- 表面处理

- ENIG(化金):适用于Bonding工艺,表面平整度Ra<0.1μm

- OSP:有机保焊膜厚度0.2-0.5μm,满足无铅制程要求

- 沉金:镍层厚度3-6μm,金层0.05-0.1μm,增强焊接可靠性

- 检测体系

- 在线测试:飞针测试机实现4探针同步检测,速度达8000点/小时

- AOI检测:多光谱成像系统识别0.05mm级线路缺陷

- 电性能测试:时域反射仪(TDR)检测信号完整性,阻抗控制精度±10%

二、技术革新:驱动产业升级的五大方向

-

高密度互连(HDI)技术

采用激光微孔(孔径<0.075mm)、叠层构造技术,实现每平方厘米超200个I/O的布线密度。iPhone主板即采用AnyLayer HDI结构,层间对位精度达±15μm。 -

柔性电子集成

聚酰亚胺(PI)基材配合银浆印刷工艺,开发出可弯曲次数超10万次的柔性电路板。三星Galaxy Z Flip的铰链模块即采用刚柔结合板,弯曲半径仅1.5mm。 -

智能制造转型

- 工业机器人完成上下料、检测等工序,稼动率提升至92%

- 数字孪生技术实现产线实时监控,设备OEE(综合效率)提升25%

- AI视觉系统自动修正钻孔偏移,精度补偿达±3μm

- 环保工艺突破

- 无铅化制程:采用SN100CL无铅焊料,熔点217℃

- 蚀刻液回收:离子交换系统实现铜回收率99%

- 干膜减量化:液态感光油墨减少30%废弃物产生

- 新兴应用场景

- 汽车电子:自动驾驶域控制器采用埋入式电阻技术,节省PCB面积40%

- 医疗电子:植入式设备使用生物兼容涂层,耐体液腐蚀超10年

- 航空航天:陶瓷基板承受200℃温差循环,满足太空级可靠性要求

三、行业趋势:智能制造与绿色发展并行

- 产业格局演变

- 亚洲产能占比达90%,中国大陆占全球54%市场份额

- 头部企业加速垂直整合,如某企业建成5G高频材料研发中心

- 汽车电子成为增长极,预计2028年相关PCB市场规模将达138亿美元

- 技术挑战应对

- 封装基板(IC Substrate)线宽/线距突破1.5/1.5μm,接近光刻极限

- 3D封装技术推动埋入式元件发展,电阻/电容集成度提升80%

- 毫米波雷达需要低损耗材料,DK值控制在3.0-3.6范围

- 可持续发展路径

- 闭环回收系统:蚀刻废液提纯再生,铜离子去除率达99.9%

- 低温共烧陶瓷(LTCC)技术:替代传统PCB,能耗降低40%

- 碳足迹追溯:建立从原料到成品的全生命周期数据库

四、未来展望:智能互联时代的基础

随着5G、AIoT、电动汽车等技术的融合发展,电路板加工正朝着更精密、更智能、更环保的方向演进。激光动态聚焦技术将实现任意曲面电路印刷,量子计算驱动的EDA工具可自动优化布线方案,生物可降解基材将重新定义电子产品的生命周期。在这场技术革命中,中国PCB产业正从规模优势向技术引领转变,为全球电子创新提供核心支撑。

2024-04-26

2024-04-26