PCB组装加工是连接设计与成品的关键环节。无论是智能手机、智能家居设备,还是工业控制装置,其核心功能的实现都依赖于精密的PCB组装工艺。深圳1943科技贴片加工厂将从SMT贴片加工和PCBA加工两大核心流程出发,结合关键技术与质量控制要点,全面解析PCB组装的完整过程。

一、SMT贴片加工:精密组装的基石

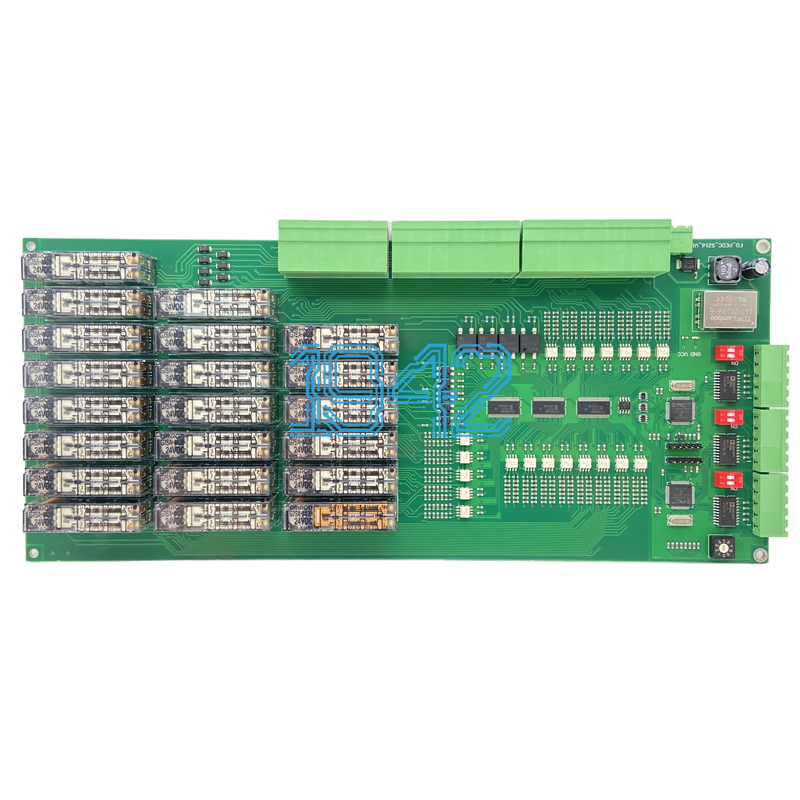

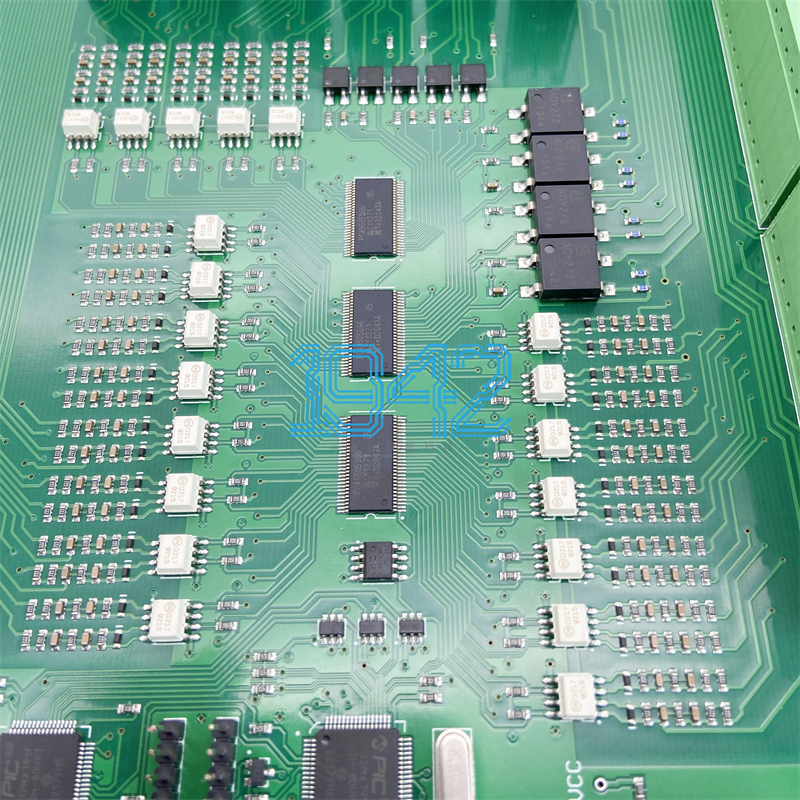

SMT(表面贴装技术) 是PCB组装中最关键的工艺之一,其通过将电子元器件直接贴装到PCB表面,实现了高密度、小型化和自动化生产。以下是其核心流程:

-

焊膏印刷

- 钢网对位:使用高精度钢网(厚度通常为0.1mm-0.2mm)将焊膏精准印刷到PCB的焊盘区域。钢网开孔需与焊盘尺寸严格匹配,误差控制在±5%以内。

- 参数控制:刮刀压力(4-8kg/cm²)、印刷速度(30-150mm/s)直接影响焊膏的均匀性与厚度,需通过SPI(锡膏检测)确保无塌陷或遗漏。

-

元件贴装

- 高速贴片机:采用视觉定位系统,将电阻、电容、IC等SMD(表面贴装元器件)以每小时数万件的速度贴装到焊盘上。贴装精度需达到±0.025mm,确保元件偏移不超过焊盘宽度的25%。

- 混合工艺:支持0201(超小型元件)、QFN/LGA(引脚细密元件)等复杂封装类型,需通过供料器校准与算法优化提升良率。

-

回流焊接

- 温区控制:通过多温区回流焊炉(预热、恒温、回流、冷却)精确控制温度曲线。典型温度曲线中,峰值温度需达到245℃-260℃,确保焊膏熔化后形成可靠的冶金结合,避免虚焊或桥接。

- 缺陷预防:通过AOI(自动光学检测)实时识别焊点缺陷,如少锡、偏移或元件极性错误。

二、PCBA加工:从电路板到功能组件的完整流程

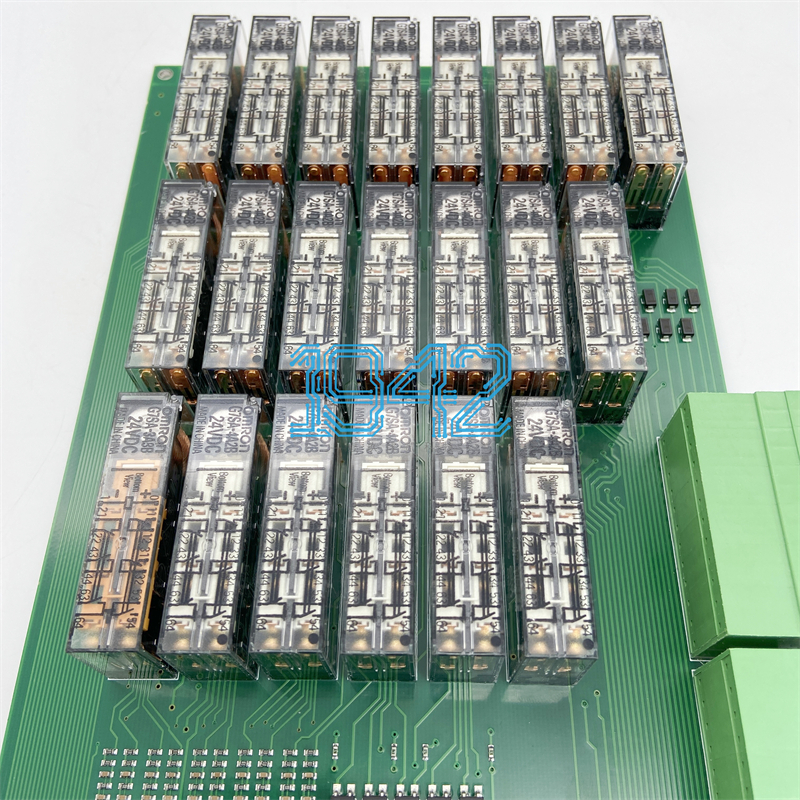

PCBA(印刷电路板组装) 是将SMT贴片与DIP插件(通孔插装)技术结合,最终形成完整电路功能的过程。其流程如下:

-

PCB设计与制造

- 设计规范:遵循IPC-2221标准,确保焊盘尺寸与元件封装匹配,避免短路或接触不良。多层板需通过钻孔与电镀实现层间连接,孔壁铜厚通常为25-50μm。

- 表面处理:根据应用场景选择沉金(高可靠性)、喷锡(成本敏感)或OSP(环保需求)等工艺,提升可焊性与耐腐蚀性。

-

元器件准备与预处理

- 采购与筛选:依据BOM清单(物料清单)采购元器件,通过XRF(X射线荧光检测)确保材料符合RoHS标准。

- 预烘处理:对吸湿性元件(如BGA)进行预烘以去除水分,防止回流焊时爆裂。

-

混合组装工艺

- SMT与DIP结合:先完成SMT贴片回流焊接,再通过波峰焊或选择性焊接处理DIP元件(如连接器、散热器)。波峰焊适用于批量生产,而选择性焊接则用于局部精密焊接。

- 防焊工艺:对高可靠性场景(如医疗设备)进行三防涂覆(硅胶、聚氨酯等),增强抗振与防潮能力。

-

测试与质量控制

- ICT(在电测试):通过床突针测试板对电路的导通性、电阻值等参数进行验证。

- FCT(功能测试):模拟实际工作环境,验证PCBA的逻辑功能与信号完整性。

- 老化测试:对高温或高频场景的PCBA进行长时间通电测试,确保长期稳定性。

三、关键技术与工艺保障

-

表面处理技术

- 沉金(ENIG):金层厚度1.27μm,适用于高精密焊接与长期存储。

- 喷锡(Hot Air Solder Leveling, HASL):成本低但易氧化,适合短期存储产品。

-

焊接工艺优化

- 波峰焊参数:焊料温度245℃-260℃,传送速度3m/min-5m/min,需避免焊锡飞溅导致短路。

- 选择性焊接:通过机器人精准定位,解决DIP元件与SMT区域的共存问题。

-

自动化与智能化

- MES系统:实时监控生产数据,追踪不良品至具体工序。

- AI检测:结合深度学习算法,提升AOI对微小缺陷(如焊点裂纹)的识别率。

四、PCBA加工的应用领域

PCB组装技术广泛应用于多个领域:

- 消费电子:智能手机、可穿戴设备、智能家居。

- 工业设备:PLC控制器、传感器模块、机器人核心板。

- 医疗设备:监护仪、诊断仪器、植入式医疗器件。

- 汽车电子:车载导航、电池管理系统、ADAS控制单元。

五、结语

PCB组装加工是电子制造的核心环节,其技术复杂度与精度直接影响最终产品的性能与可靠性。通过SMT贴片的高效组装与PCBA的全流程管控,制造商能够实现从设计到量产的无缝衔接。随着5G、AI与IoT技术的快速发展,PCB组装工艺正朝着更高密度、更小尺寸与更智能化的方向演进,持续推动电子产业的创新与升级。

2024-04-26

2024-04-26