一、PCBA组装加工的核心工艺流程

PCBA组装加工是将电子元器件精准焊接到印制电路板上的复杂过程,其工艺流程涵盖从设计到成品的全链条。以下为典型加工步骤:

- 电路板设计与制造

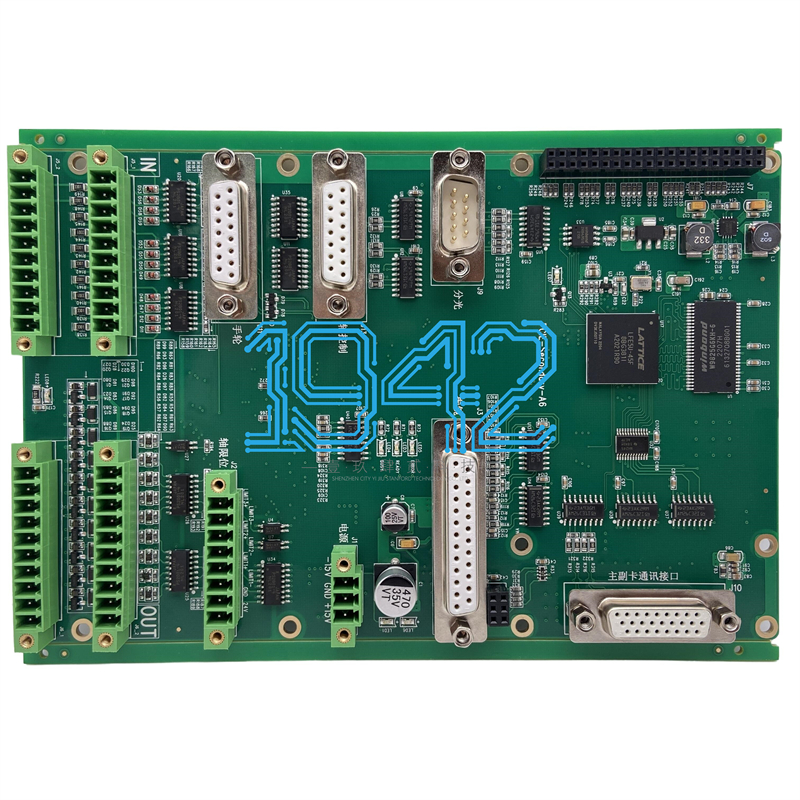

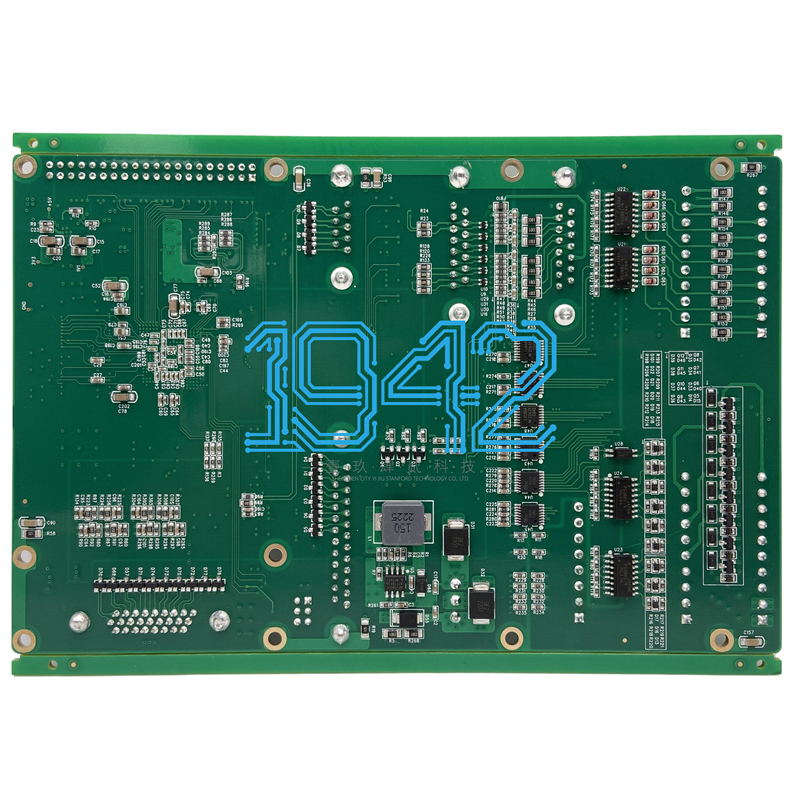

- 设计阶段:通过EDA软件完成原理图与PCB布局设计,需考虑信号完整性、电源分配及散热设计。例如,高频电路需优化阻抗控制,高功率器件需预留散热路径。

- 制造环节:包括光绘技术实现高精度图形转移、激光钻孔技术加工微孔,以及化学镀镍/金工艺提升焊接可靠性。

- 元件组装技术

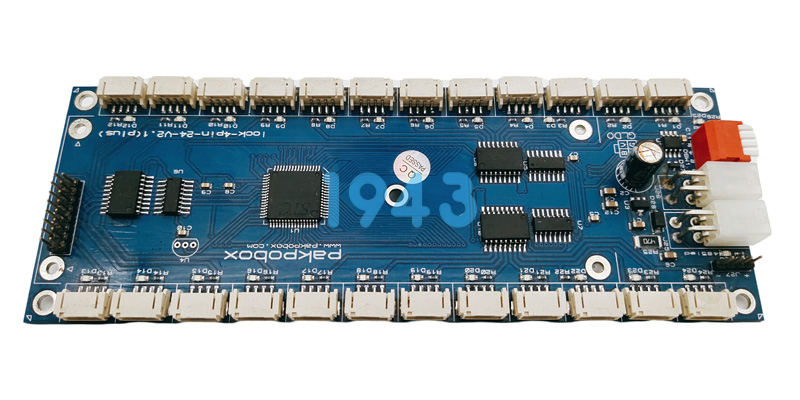

- SMT贴片技术:

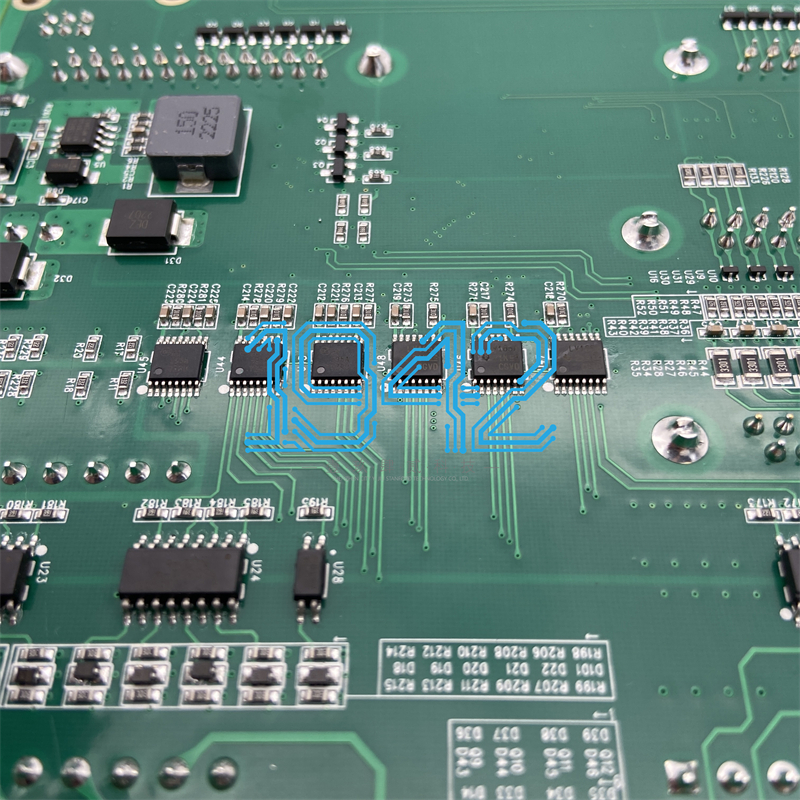

- 采用高精度贴片机实现微米级贴装,支持01005元件等微型器件。

- 关键参数控制:回流焊温度曲线需根据PCB材质与元件特性优化,例如无铅焊料需更高峰值温度(245-260℃)。

- THT插件技术:

- 适用于大型元件(如连接器、继电器),通过波峰焊接实现高效焊接,需严格控制波峰高度(通常为板厚的2/3)与焊接时间(3-5秒)。

- 微组装技术:

- 包括倒装芯片(Flip Chip)、芯片级封装(CSP)等,满足高密度集成需求。例如,CSP封装可将I/O间距缩小至0.4mm以下,显著提升板级空间利用率。

- SMT贴片技术:

- 焊接与检测

- 焊接工艺:回流焊与波峰焊需结合AOI检测,例如对BGA器件需通过X-ray检测焊点空洞率(通常要求<25%)。

- 质量检测:

- 炉后检测标准:参照IPC-A-610规范,对0201元件偏移量需控制在焊盘宽度的25%以内。

- 功能性测试:包括ICT在线测试、FCT功能测试及老化测试,确保产品长期可靠性。

二、PCBA加工中的质量控制体系

质量控制贯穿PCBA加工全流程,核心要点包括:

- 供应链管理

- 建立合格供应商名录(AVL),对关键元件(如MLCC电容、IC芯片)实施来料抽检,包括电气性能测试(如电容值、ESR)与外观检查(如引脚氧化)。

- 工艺参数监控

- 锡膏印刷:控制刮刀压力、印刷速度与脱模速度,例如对细间距元件(0.4mm pitch)需确保锡膏体积CPK>1.67。

- 贴片精度:通过SPI(锡膏检测仪)实时监测锡膏厚度与位置偏差,偏差超过25%焊盘宽度时需触发报警。

- 缺陷预防与追溯

- 实施SPC统计过程控制,对焊接不良率(如立碑、桥接)建立控制图,当PPM超过500时启动FAR(故障分析流程)。

- 采用MES系统实现全程追溯,记录每个工序的设备参数、操作人员及物料批次,便于问题溯源。

三、PCBA加工技术发展趋势

- 智能化与自动化升级

- 引入AI视觉检测:通过深度学习算法提升AOI设备对微小缺陷(如0.3mm焊盘偏移)的识别率至99.9%。

- 柔性制造系统(FMS):支持多品种、小批量生产,换线时间缩短至30分钟以内。

- 高密度集成技术

- 埋入式元件技术:将电阻、电容直接埋入PCB内部,减少表面贴装空间占用。

- 3D封装技术:通过TSV(硅通孔)实现芯片层叠,提升系统级封装(SiP)的集成密度。

- 绿色制造与环保要求

- 无铅化工艺:全面采用SnAgCu合金替代传统锡铅焊料,需优化回流焊温度曲线以避免冷焊。

- 废料回收:对焊接废料中的贵金属(如金、银)实施闭环回收,降低环境污染。

- 新兴应用领域拓展

- 5G通信:开发支持毫米波频段的PCBA,需优化高频材料(如PTFE)的加工工艺。

- 新能源汽车:适配车规级PCBA,满足AEC-Q200标准,包括-40℃至125℃宽温工作范围。

四、结语

PCBA组装加工作为电子制造的核心环节,其技术演进直接推动电子产品向高性能、小型化、智能化方向发展。未来,随着材料科学、人工智能与物联网技术的融合,PCBA加工将实现更高精度的微组装、更智能的柔性生产,以及更严格的环保标准,为全球电子产业创新提供坚实支撑。

2024-04-26

2024-04-26