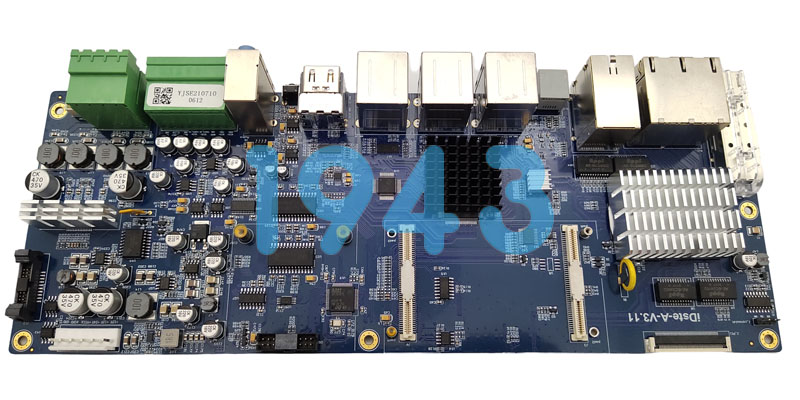

在家庭服务机器人PCBA加工领域,SLAM(同步定位与地图构建)芯片作为核心运算单元,其PCBA印刷电路板组装的电磁兼容性直接关系到机器人导航精度与系统稳定性。尤其在密集的家居电磁环境中,如何通过PCB叠层设计抑制电磁辐射干扰(EMI),已成为提升产品竞争力的关键技术课题。深圳PCBA加工厂-1943科技将结合PCBA加工工艺与SMT贴片技术,深入剖析SLAM芯片电路板的电磁防护设计策略。

电磁辐射干扰的源头与传播路径

家庭环境中,电磁干扰源主要包括:

- 内部干扰:SLAM芯片高速数字信号切换产生的谐波辐射,电源模块的纹波噪声,以及电机驱动电路的脉冲干扰;

- 外部干扰:Wi-Fi路由器、微波炉等设备的射频干扰,以及电源线传导的共模噪声。

干扰传播主要通过三种路径:

- 空间辐射:高频信号通过PCB边缘辐射或线缆天线效应向外传播;

- 传导耦合:干扰信号通过电源/地平面或信号线直接传递;

- 近场耦合:磁场通过变压器效应或电场通过电容耦合在邻近线路间传递。

PCB叠层设计的核心原则

1. 层数与层序优化

- 6层板基准配置:

- TOP/GND/SIGNAL/PWR/GND/BOTTOM

- 优势:双地层提供完整回流路径,电源层与地层相邻形成平面电容,抑制高频噪声。

- 8层板进阶方案:

- TOP/GND/SIGNAL/PWR/SIGNAL/GND/PWR/BOTTOM

- 改进点:增加内层信号层,缩短高速信号回流路径,埋入式电源层降低辐射。

2. 关键信号层处理

- SLAM芯片数据总线:

- 采用微带线-带状线混合布线,外层微带线控制阻抗(50Ω±10%),内层带状线利用地层屏蔽;

- 实施3W原则(线间距≥3倍线宽)减少串扰。

- 时钟信号防护:

- 包地处理:时钟线两侧平行铺设地线,间距≤3倍线宽;

- 差分对布线:LVDS信号采用紧耦合差分对,差分阻抗控制在100Ω±10%。

3. 电源完整性设计

- 电源平面分割:

- 数字电源(1.2V/3.3V)与模拟电源(5V)物理隔离,分割间隙≥0.4mm;

- 使用电源岛技术,通过磁珠/电感连接不同电源域。

- 去耦电容布局:

- SLAM芯片每个电源引脚配置0.1μF+10μF陶瓷电容,贴片位置距引脚≤2mm;

- 采用0402/0603封装,SMT贴片时保证电容本体与焊盘接触良好。

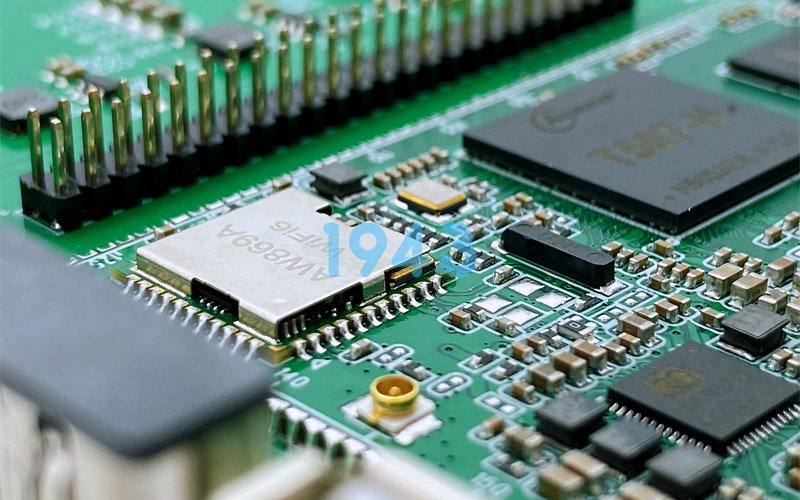

SMT贴片工艺对EMI的影响

1. 元器件布局优化

- 热敏元件防护:

- 晶体谐振器距大功率器件(如电机驱动芯片)≥5mm,底部禁布过孔;

- 使用金属屏蔽罩覆盖晶振区域,屏蔽罩接地引脚通过SMT焊接固定。

- 连接器处理:

- USB/HDMI接口采用360°环绕接地设计,SMT时在连接器四周密集布置接地通孔。

2. 焊接质量控制

- 焊点可靠性:

- BGA器件采用X-Ray检测,确保焊球空洞率<25%;

- 实施氮气保护焊接,减少氧化,提升焊点润湿性。

- 阻抗控制:

- 关键信号线焊盘采用泪滴形设计,减少焊接时的阻抗突变;

- SMT后进行TDR时域反射测试,验证信号完整性。

加工工艺协同设计

1. PCB材料选择

- 基材选型:

- 高速信号层采用Megtron 6(Dk=3.4, Df=0.004),降低介质损耗;

- 电源层使用FR408HR,提高耐热性与机械强度。

- 阻焊层控制:

- 阻焊油墨厚度控制在0.5mil±0.1mil,避免因厚度不均导致阻抗偏差。

2. 制造补偿措施

- 背钻工艺:

- 对SLAM芯片的BGA焊盘实施激光背钻,控制残桩长度≤0.15mm;

- 背钻后进行等离子清洗,去除残留碳化物。

- 沉金厚度控制:

- 焊盘表面沉金厚度0.05μm~0.1μm,平衡可焊性与高频性能。

测试验证方法

- 近场扫描:

- 使用EMI Scanner在暗室中扫描PCB表面,定位辐射热点;

- 对SLAM芯片周围区域进行30MHz~3GHz频段扫描,辐射强度需低于CISPR 32限值。

- 热应力测试:

- 模拟SMT回流焊过程(-40℃~125℃循环5次),检测焊点可靠性;

- 使用SAT扫描声学显微镜检测BGA内部分层情况。

结论

通过科学的PCB叠层设计结合精密的SMT工艺控制,家庭机器人SLAM芯片的电磁辐射干扰可降低30dBμV/m以上。采用6层板基准方案配合电源平面分割、关键信号包地处理等措施,能有效抑制共模辐射;而SMT阶段通过氮气保护焊接、X-Ray检测等工艺保障,可进一步提升产品电磁兼容性。未来随着5G+Wi-Fi 6E的普及,叠层设计将向10层以上HDI板演进,结合嵌入式电容、埋入式无源器件等先进技术,家庭机器人PCBA的电磁防护能力将迈上新台阶。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26