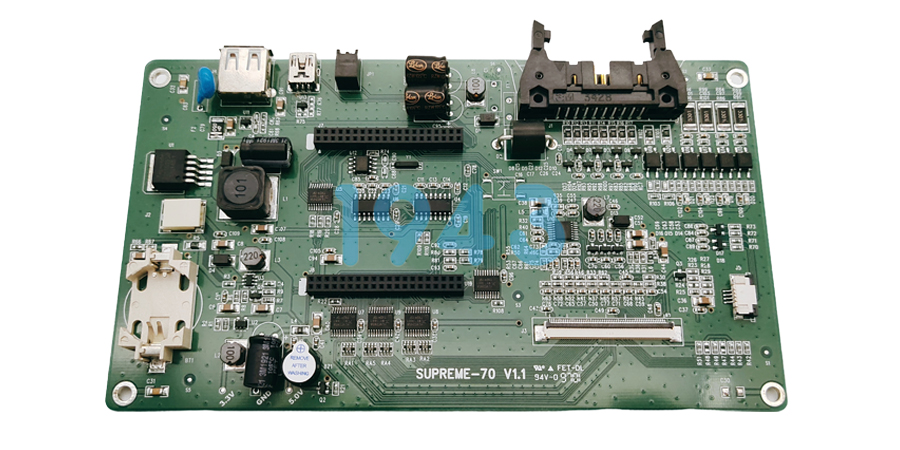

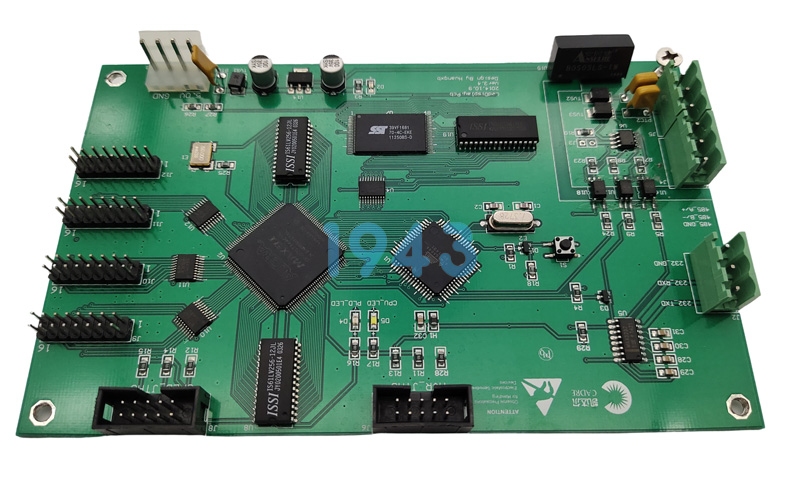

在电力变压器监测仪的PCBA加工中,SMT贴片环节需面对高压环境下的绝缘挑战。由于监测仪需长期工作在高压电场中,其PCBA的绝缘性能直接关系到设备的安全性与稳定性。深圳PCBA加工生产厂家-1943科技将从材料选择、工艺优化、设计改进及生产管理四个维度,探讨如何通过SMT加工技术解决高压环境下的绝缘问题。

一、高压绝缘材料的选择与应用

在高压环境下,PCBA的绝缘性能首先取决于基材与辅助材料的选择。

- 高耐压基材:需采用改进型FR4基材(如高Tg或高CTI增强型),其耐电弧特性可承受更高电压梯度,减少电介质损耗。对于极端高压场景,陶瓷基PCB(如Al₂O₃或AlN)或聚酰亚胺基材是更优选择,前者具备优异的绝缘强度,后者则以低介电损耗适应高频信号传输。

- 阻焊层与涂覆材料:高耐压绿油可避免微小裂纹引发的局部放电,而三防漆涂覆(如硅胶或聚氨酯)能显著提升耐湿性与绝缘性能,尤其适用于户外或高湿环境。

二、SMT工艺优化:减少绝缘隐患

工艺参数的精准控制是避免绝缘失效的关键。

- 回流焊温度曲线优化:需严格匹配锡膏型号与器件规格书推荐的炉温曲线,防止助焊剂残留。残留物会吸收湿气,降低绝缘电阻,增加高压放电风险。通过SPI检测锡膏印刷体积一致性,可提前规避虚焊或连锡缺陷。

- 过炉速度与助焊剂管理:过快的过炉速度可能导致助焊剂挥发不完全,形成固态残留物。此类残留物在高压下易引发电化学迁移(ECM),形成导电枝晶短路。因此,需通过试产阶段记录并存档最佳过炉参数。

- 设备精度与治具设计:采用高精度贴片机(如±0.03mm贴装精度)与模块化产线设计,减少元件贴装偏移。对于0.4mm间距QFN芯片,需通过AOI检测焊盘边缘连锡缺陷,并结合X-Ray检测层间对齐精度。

三、PCBA设计改进:提升绝缘可靠性

从设计源头优化绝缘性能是长效解决方案。

- 层叠结构与走线布局:

- 增加高压层间绝缘层厚度(如≥200μm),并采用聚酰亚胺或PTFE作为隔离层,降低电场强度。

- 优化高压与低压信号的爬电距离与电气间隙,避免共存于同一层,必要时使用绝缘槽或屏蔽铜皮隔离。

- 表面处理与防护:

- 阻焊层选用高耐压绿油,避免微小裂纹导致局部放电。

- 涂覆三防漆(如硅胶、聚氨酯)提升耐湿性,针对高湿环境增加防水涂层或密封结构。

四、小批量多机型生产管理策略

电力变压器监测仪常涉及多品种、小批量生产,需通过柔性制造体系保障绝缘质量。

- 智能物料管理:采用动态安全库存算法与供应商分级数据库,缩短特殊封装芯片采购周期,减少批次混料风险。

- 快速工艺转换:通过模块化产线设计与工艺参数云存储,将换线时间压缩至45分钟内,并支持复合型工艺验证体系,缩短试产周期。

- 全流程质量追溯:设置三级质量门禁(来料/制程/出货全检),结合数字化追溯系统精确到单板生产日志,适配客制化检测标准。

五、总结

在电力变压器监测仪的PCBA加工中,SMT贴片环节需通过材料升级、工艺优化、设计改进及柔性生产管理,系统性解决高压环境下的绝缘问题。例如,采用高耐压基材与三防漆涂覆提升本体绝缘性能,通过精准控制回流焊温度与过炉速度减少助焊剂残留,结合层叠结构优化与智能物料管理保障小批量生产质量。此类综合解决方案可显著提升PCBA在高压电场中的可靠性,满足电力行业对监测设备的严苛要求。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26