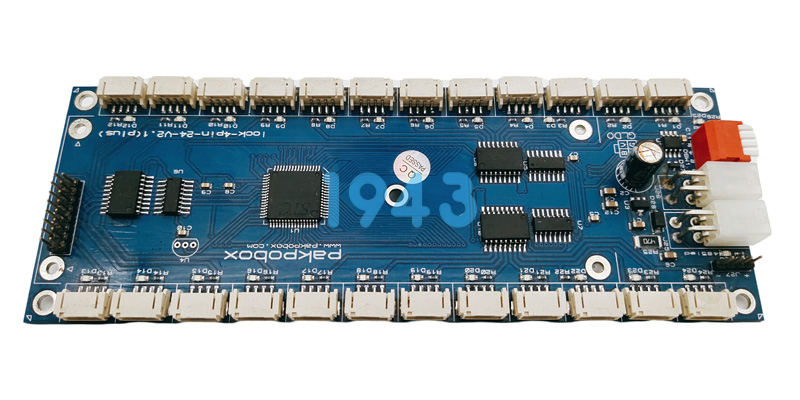

在除湿机控制器的PCBA加工中,SMT贴片工艺的稳定性直接决定了产品的可靠性。然而,高湿度环境对SMT贴片工艺提出了严峻挑战。深圳PCBA加工生产厂家-1943科技将从工艺控制、材料管理、设备优化三个维度,探讨如何应对高湿度环境对除湿机控制器PCBA加工中SMT贴片的影响。

一、高湿度环境对SMT贴片的核心挑战

-

锡膏性能波动

高湿度会导致锡膏吸收空气中的水分,引发助焊剂活性下降、黏度异常等问题。在印刷环节,锡膏可能因水分过多而出现塌陷、拉尖现象;在回流焊阶段,水分汽化则可能导致焊点空洞、气泡等缺陷。 -

元器件受潮风险

湿度敏感元件(如BGA芯片、陶瓷电容)在存储或暴露于高湿环境后,引脚易氧化,导致焊接不良。此外,元件内部水汽在高温下汽化可能引发“爆米花效应”,造成焊点断裂。 -

PCB吸湿变形

PCB基材(如FR-4)具有吸湿性,长期暴露于高湿环境会导致板材膨胀、变形,进而引发贴片偏移、焊盘脱落等问题。

二、工艺控制:从源头到终端的全流程优化

- 锡膏管理精细化

- 选用抗湿性锡膏:采用低吸湿性助焊剂配方,减少水分对焊接过程的影响。

- 存储与使用规范:锡膏需密封保存于低温干燥环境,使用前需回温至室温并充分搅拌,避免冷凝水产生。

- 印刷参数动态调整:根据湿度实时监测数据,调整刮刀压力、印刷速度等参数,确保锡膏沉积量稳定。

- 元器件防潮处理

- 真空包装与干燥剂:对湿度敏感元件采用真空包装,并附带湿度指示卡(HIC),拆封后需在规定时间内完成贴片。

- 预烘烤工艺:对长期存储或已受潮元件进行低温烘烤,烘烤温度和时间需严格遵循元件规格书要求。

- PCB预处理

- 烘烤去湿:对吸湿后的PCB进行烘烤处理,烘烤温度控制在120℃以下,避免板材分层。

- 焊盘清洁:采用等离子清洗或水基清洗剂,去除焊盘表面氧化物及污染物,提升焊接可靠性。

三、设备优化:构建高湿度环境下的防护屏障

- 车间环境控制系统

- 温湿度监控:部署高精度温湿度传感器,实时监测车间环境,确保湿度控制在40%-60%RH范围内。

- 除湿设备配置:在SMT贴片区域配置工业除湿机,结合空调系统维持环境稳定。

- 贴片机与回流焊炉适配性改进

- 贴片机吸嘴防静电:采用防静电吸嘴及离子风刀,减少静电吸附导致的元件偏移。

- 回流焊炉温曲线优化:针对高湿环境,适当提升预热区温度及时间,促进水汽挥发,避免焊接时水分汽化引发缺陷。

- 检测与追溯体系强化

- 在线检测设备:配置SPI(锡膏检测仪)、AOI(自动光学检测仪),实时监控锡膏印刷及贴片质量。

- X-Ray检测:对BGA等隐藏焊点进行无损检测,定位空洞、虚焊等缺陷。

- 数据追溯系统:记录关键工艺参数(如温湿度、回流焊曲线),实现质量问题的快速溯源。

四、总结

高湿度环境对除湿机控制器PCBA加工中的SMT贴片工艺提出了多重挑战,但通过锡膏管理精细化、元器件防潮处理、PCB预处理、设备优化及检测体系强化等策略,可显著提升工艺稳定性。未来,随着智能湿度控制系统及新型防潮材料的研发,SMT贴片工艺在高湿环境下的适应性将进一步提升,为除湿机等湿度敏感电子产品的可靠性提供更强保障。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26