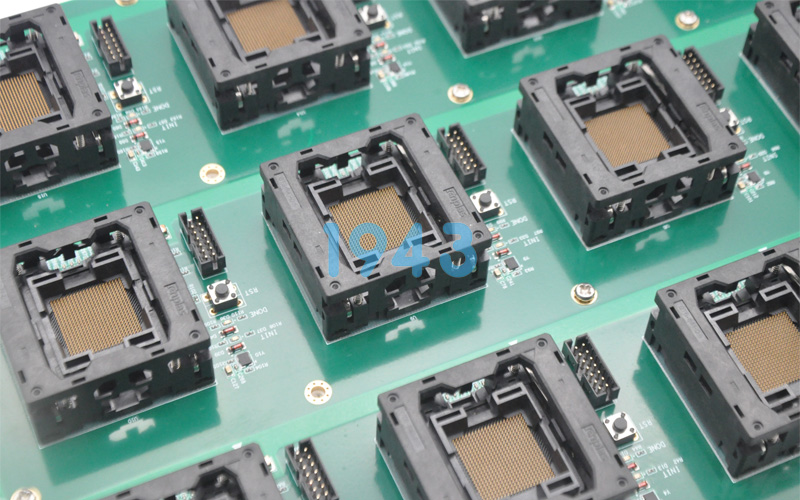

在电子设备向高密度、高性能演进的浪潮中,半导体开发板作为系统集成的核心载体,其性能提升高度依赖先进制造工艺的突破。SMT贴片作为PCBA加工的关键环节,通过材料创新、工艺优化与智能检测的深度融合,正成为推动半导体开发板性能迭代的核心引擎。

一、高精度贴装:信号完整性的基础

SMT贴片通过微米级精度控制,从根本上重构了开发板的信号传输能力。在高频高速电路中,采用SPI(焊膏检测)设备实现焊锡膏涂布厚度误差≤±5μm,面积误差≤±2%,确保焊点尺寸一致性。针对BGA封装元件,激光视觉对位系统可实现焊球与焊盘的亚像素级对准,有效消除1000+引脚互连时的信号偏移风险。这种精度优势在5G通讯模块中尤为显著——当信号频率突破毫米波频段时,传统通孔技术的寄生电感会导致显著的相位失真,而SMT贴片的短引脚设计将寄生参数降低至0.1nH以下,使信号完整性提升30%以上。

二、热管理创新:突破功率密度瓶颈

随着AI芯片、功率器件集成度的提升,开发板散热设计成为性能释放的关键。SMT工艺通过材料与结构的双重优化实现突破:

- 材料革新:采用低介电常数(Dk<3)的PTFE基板材料,结合纳米银导电浆料替代传统锡膏,在降低信号损耗的同时,将焊点热导率提升至80W/m・K,较传统SnAgCu焊料提高50%。

- 结构优化:在功率元件下方设计微通道散热焊盘,通过回流焊工艺与金属基板形成无缝热传导路径。实验数据表明,这种设计可使处理器结温降低15℃,保障其在满负荷运行时的稳定性。

- 工艺协同:回流焊通过精确控制冷却速率(4-6℃/s)抑制晶粒粗化,使焊点抗热疲劳性能提升40%。

三、机械可靠性:复杂工况下的稳定保障

在工业控制、医疗电子等振动环境中,SMT贴片通过多维度工艺优化构建可靠性壁垒:

- 焊点力学强化:采用Sn96.5Ag3.0Cu0.5合金焊膏,通过添加Bi元素降低脆性,结合阶梯式焊盘设计形成“锚定效应”,使焊点抗拉强度≥0.15N/mm²,较传统设计提升25%。

- 应力缓冲设计:针对电解电容等大尺寸元件,在PCB与元件间注入环氧树脂底部填充胶,可吸收90%以上的振动能量,避免焊点因周期性应力产生疲劳裂纹。

- 工艺参数闭环控制:通过实时温度监测系统动态调整回流焊曲线,确保不同批次PCB的峰值温度偏差<±2℃,液相时间波动<5%,消除因热应力导致的机械失效风险。

四、智能化制造:效率与品质的双重跃升

2025年SMT行业正加速向智能化转型,为开发板性能提升注入新动能:

- 全流程数字化:基于数字孪生技术的虚拟调试系统,可在虚拟环境中完成设备参数优化,使新产品导入周期缩短30%。AI驱动的AOI检测系统实现微米级缺陷识别,误判率低于0.1%,并通过实时反馈动态调整贴装参数。

- 柔性制造升级:模块化贴片机支持快速换线,可在15分钟内完成从消费电子到汽车电子的产线切换,满足半导体开发板多品种、小批量的定制化需求。

- 绿色工艺革新:纳米银导电浆料的应用减少锡资源消耗,配合闭环回收体系,使锡膏利用率提升至98%,同时降低20%的产线能耗。

五、半导体开发板的性能跃迁路径

在半导体开发板领域,SMT贴片正推动三大核心突破:

- 集成密度革命:0201超微型元件的贴装能力,使开发板单位面积元件数量提升5倍,为片上系统(SoC)与多芯片模块(MCM)的集成提供物理基础。

- 高频性能突破:片式元件的短引脚结构将信号延迟降低至皮秒级,结合LCP基板,可支持60GHz以上毫米波信号的稳定传输。

- 可靠性跃升:通过X射线检测与金相分析构建的失效分析体系,使焊点缺陷率控制在百万分之五以下,满足航天、医疗等对可靠性要求严苛的应用场景。

结语

SMT贴片技术通过精度控制、热管理创新、机械强化与智能化升级,构建起半导体开发板性能提升的立体技术体系。随着低温固化胶、相变储能焊料等新材料的应用,以及AI驱动的全流程数字化转型,SMT正从单一制造工艺演变为开发板性能迭代的核心引擎。在5G、AI、物联网等新兴技术的交汇点,SMT贴片技术将持续突破物理极限,为半导体开发板的创新提供无限可能。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26