在电子制造领域,SMT贴片技术、半导体测试板与老化板共同构成了电子产品从设计到验证的关键环节。三者通过精密制造工艺与功能互补,保障了电子器件的性能稳定性与可靠性。本文将从技术关联性出发,结合行业应用场景,探讨SMT贴片、测试板与老化板的协同作用及其在现代电子制造中的重要性。

1. SMT贴片:测试板与老化板的制造基础

SMT(Surface Mount Technology)贴片技术是表面贴装元器件的核心工艺,其高精度、高效率的特性为测试板与老化板的制造提供了基础支持。

(1)高密度布局与微型化设计

测试板与老化板通常需要集成多种复杂电路模块(如信号调理、高速接口、电源管理等),这对元器件的布局密度提出了严苛要求。SMT技术能够处理0201(0.6×0.3mm)级别的微型元件,并通过多层PCB设计实现高密度布线。例如,在半导体测试板中,SMT贴片技术可支持高精度ADC/DAC芯片的快速部署,满足高频信号采集与分析的需求。

(2)精密焊接与可靠性保障

测试板与老化板的电气性能直接影响测试结果的准确性。SMT工艺中的多温区回流焊技术,通过精确控制预热、恒温、回流和冷却阶段的温度曲线(通常为240-260℃峰值温度),确保焊点形成均匀的共晶结构,避免虚焊、桥接等缺陷。此外,AOI(自动光学检测)和X射线检测技术的结合,可实时监控焊点质量,确保测试板与老化板的长期稳定性。

(3)混合工艺适配复杂需求

部分测试板与老化板需同时集成SMT贴片元件与THT插件元件(如大功率电感、连接器等)。SMT与THT的混合装配工艺能够兼顾高密度布局与机械强度,尤其适用于工业级测试板或汽车电子测试场景。例如,在高功率半导体测试板中,SMT负责高密度信号处理模块的贴装,而THT则用于安装散热性能要求较高的功率器件。

2. 测试板与老化板的行业应用:技术协同的关键场景

测试板与老化板作为电子器件验证的核心工具,广泛应用于半导体研发、工业自动化、消费电子及医疗电子等领域,其设计与制造对SMT贴片技术的依赖性尤为显著。

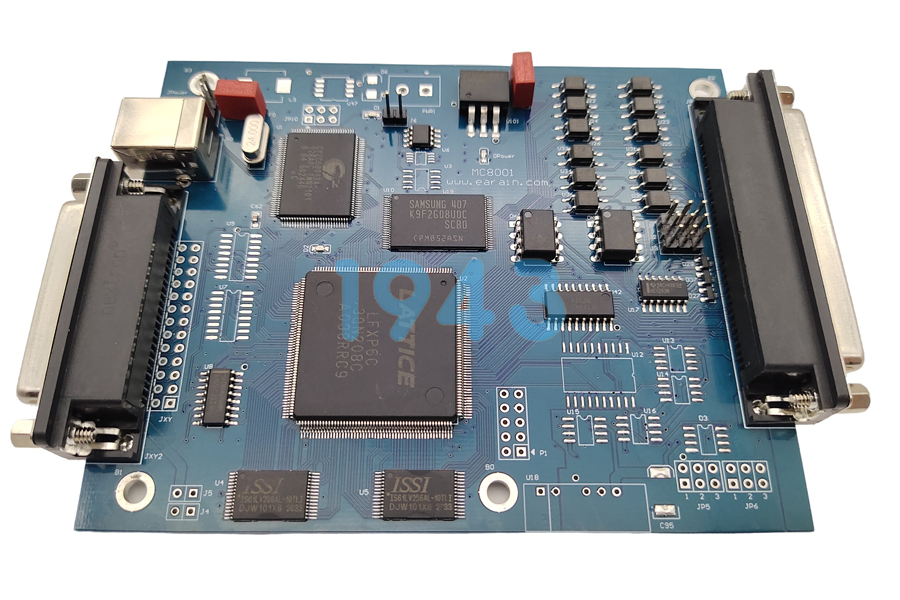

(1)半导体研发与性能验证

在半导体开发过程中,测试板用于验证芯片的功能、功耗及稳定性。SMT技术通过高精度贴装工艺,确保测试板上的参考设计(Reference Design)与目标芯片的电气特性完全匹配。例如,在模拟芯片测试中,SMT贴片技术需支持低噪声、高阻抗的布线设计,以减少寄生效应干扰。

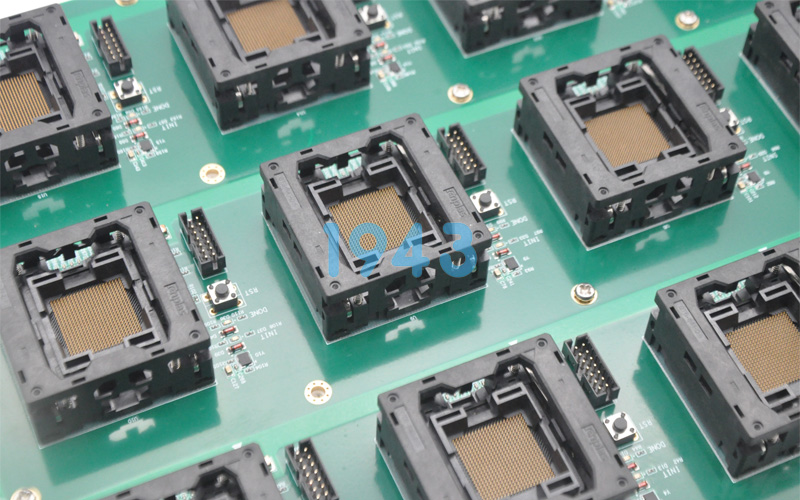

老化板的应用:老化板(Burn-in Board, BIB)通过模拟高温、高压等极端环境,加速暴露芯片潜在缺陷。SMT贴片技术需确保老化板上的高密度焊点在反复热循环中保持稳定,同时采用耐高温材料(如FR-4高频板材)保障长期可靠性。

(2)工业自动化与智能制造

工业级测试板需在高温、高湿或强电磁干扰环境下运行。SMT工艺通过选择耐高温焊膏(如Sn96.5Ag3.0Cu0.5)和防氧化涂层(如OSP或ENIG),提升测试板的环境适应性。此外,多层PCB与盲埋孔技术的结合,可实现复杂信号路由,满足工业总线协议(如CAN、Modbus)的实时通信需求。

老化板的适配:在工业自动化设备中,老化板需承受长期高频操作与机械振动。SMT贴片技术通过优化焊点附着力(≥3.5N/cm)和插拔寿命(≥50万次),确保老化板在严苛工况下的耐用性。

(3)消费电子与物联网设备

在消费电子领域,测试板常用于原型开发和量产前验证。SMT技术的小型化优势使其能够适应可穿戴设备、智能家居控制器等紧凑型测试场景。例如,在蓝牙模组测试板中,SMT贴片技术需支持毫米波天线阵列的精准定位,确保射频性能符合设计规范。

老化板的创新:随着物联网设备对低功耗与高可靠性的需求提升,老化板开始集成动态电源管理模块。SMT贴片技术通过微型化电源IC的精准贴装,实现老化测试中功耗的实时监控与调节。

(4)医疗电子与高精度仪器

医疗测试板对电气隔离、信号完整性及生物兼容性要求极高。SMT工艺通过无铅焊接和低卤素材料的选择,满足医疗设备的环保与安全标准。同时,高精度贴片机可确保医疗传感器阵列的均匀分布,提升检测数据的可靠性。

老化板的特殊需求:医疗电子设备的老化板需通过生物相容性测试(如灭菌耐受性)。SMT贴片技术采用耐高温环氧树脂和低残留助焊剂,确保老化板在灭菌过程中的结构完整性与电气稳定性。

3. 技术协同:SMT贴片与测试板/老化板的未来趋势

随着电子技术的迭代,SMT贴片技术与测试板、老化板的协同创新正朝着以下方向发展:

(1)智能化检测与工艺优化

AI算法被引入SMT产线,通过实时分析焊接温度曲线和AOI检测数据,动态调整贴装参数,提升测试板与老化板的一致性。例如,基于机器学习的缺陷预测模型可提前识别潜在焊接不良风险,减少返工率。

(2)高密度互连(HDI)与3D封装

HDI基板与3D封装技术的普及,推动SMT贴片向微米级精度发展。测试板可通过嵌入式元件(Embedded Components)和扇出型晶圆级封装(FOWLP),实现更高密度的信号处理能力,适应下一代半导体测试需求。

(3)绿色制造与可持续性

环保型焊膏(如水溶性助焊剂)和无卤素PCB材料的广泛应用,降低了测试板与老化板生产对环境的影响。同时,SMT工艺的能耗优化(如红外加热替代传统热风回流焊)进一步推动行业可持续发展。

4. 结语

SMT贴片技术、半导体测试板与老化板的协同关系,体现了电子制造领域对高精度、高可靠性的追求。从半导体研发到工业自动化,从消费电子到医疗仪器,三者的深度融合正为电子产品的小型化、高性能化和智能化奠定坚实基础。未来,随着AI、HDI和绿色制造技术的进一步发展,这一领域的技术边界将持续拓展,为电子制造业注入新的活力。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26