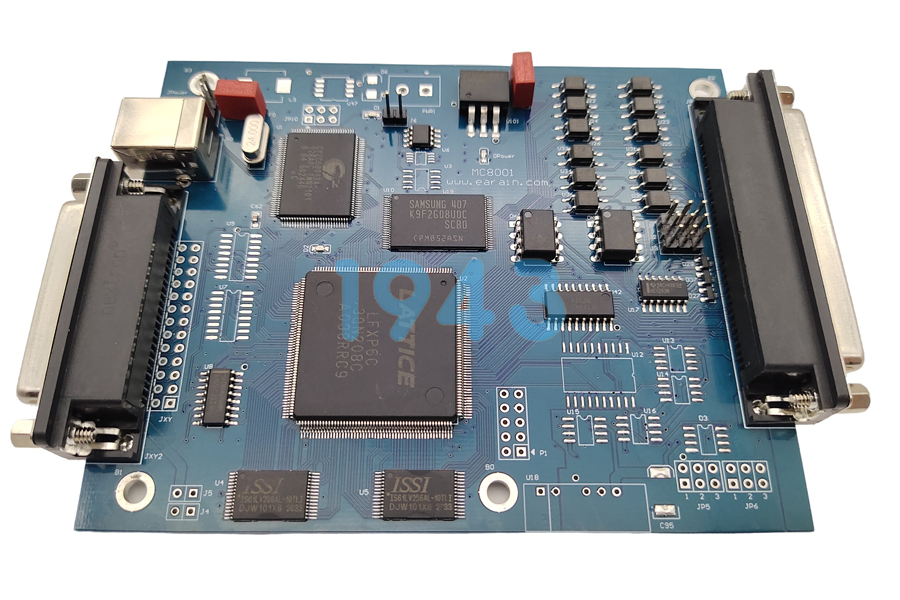

在电子产品的制造流程中,老化板(Burn-in Board)是一个关键但鲜为人知的测试载体。作为PCBA电路板的一部分,它承载着元器件在极端环境下的可靠性验证任务,是保障产品长期稳定运行的“幕后英雄”。

老化板的定义与核心功能

老化板是一种专为加速寿命测试设计的电路板,其核心作用是通过模拟高温、高湿、高电压等极端条件,提前暴露电子元器件或PCBA在长期使用中可能出现的潜在故障。例如,在消费电子领域,一块经过老化测试的电路板能够验证其是否能在连续工作数月甚至数年后仍保持性能稳定,从而避免产品流入市场后因早期失效引发质量问题。

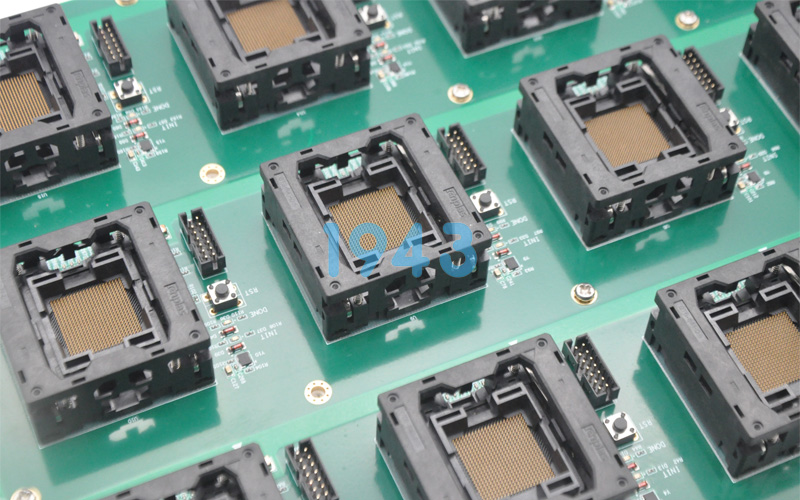

老化板的结构与技术特点

老化板的结构通常与目标PCBA高度一致,但会针对测试需求进行特殊设计:

- 测试接口扩展:通过增加探针接口或弹簧针连接器,实现与老化测试设备的电气连接,支持多通道信号同步监测。

- 散热优化:采用厚铜箔、金属基板或散热孔设计,确保在高温测试中热量均匀分布,避免局部过热导致测试失真。

- 材料升级:基材选用耐高温的FR-4 TG170以上等级或陶瓷基板,以应对-40℃至150℃的宽温测试环境。

在生产工艺上,老化板与普通PCBA的差异体现在SMT贴片环节。为满足高可靠性要求,其表面贴装技术需采用更严格的工艺参数:

- 锡膏印刷精度需达到±0.05mm,确保微小元器件(如0201尺寸电阻)的焊接良率;

- 回流焊曲线优化,通过阶梯式升温避免热应力损伤;

- 增加3D AOI检测与X-Ray检查,确保BGA、QFN等封装器件的焊接可靠性。

老化板的行业应用场景

-

消费电子领域

在智能手机、平板电脑等产品的PCBA测试中,老化板通过模拟用户高频使用场景(如连续视频播放、游戏运行),验证芯片、电源管理模块在高温下的稳定性。部分高端设备还会加入振动测试模块,模拟跌落冲击对电路的影响。 -

工业控制领域

工业PLC、变频器等设备的PCBA需在-20℃至70℃的宽温范围内稳定运行。老化板通过集成温湿度传感器与电流监测电路,实时采集数据并反馈至控制系统,确保产品在恶劣工业环境中长期可靠。 -

汽车电子领域

车载电脑、ADAS传感器等关键部件的PCBA需通过AEC-Q100标准测试。老化板在此过程中模拟发动机舱的高温(125℃以上)与振动环境,验证元器件的耐候性与焊接强度,确保行车安全。 -

通信设备领域

5G基站、路由器等设备的PCBA需在高负荷数据传输下保持稳定。老化板通过设计高密度电流回路与散热结构,模拟连续满载运行状态,提前发现因过热导致的信号失真或器件老化问题。

老化板的技术优势

- 缩短测试周期:通过加速应力测试(如将8小时高温测试等效为1年自然老化),大幅缩短产品上市时间。

- 降低售后成本:在生产阶段剔除潜在失效品,避免产品流入市场后产生高昂的维修与召回费用。

- 提升设计可靠性:测试数据可反向优化PCBA设计,例如调整元器件布局以改善散热路径,或升级防护涂层以增强耐候性。

结语

作为电子制造产业链中的“隐形守护者”,老化板通过模拟极端环境对PCBA的“极限考验”,为工业控制、医疗电子等领域的可靠性需求提供了关键保障。随着电子产品向高性能、小型化方向发展,老化板的技术深度与应用广度将持续扩展,成为衡量电子制造企业质量管控能力的重要标尺。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26