一、PCBA基础认知:结构与功能

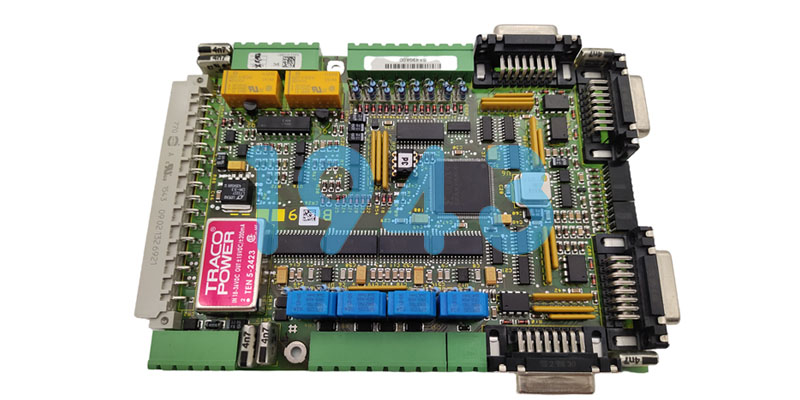

PCBA由印刷电路板(PCB)和焊接其上的各类电子元件组成。PCB是一种绝缘基板,通过蚀刻技术在表面形成导电线路,为电子元件提供电气连接路径;电子元件则包括电阻、电容、电感等无源器件,以及集成电路(IC)、晶体管等有源器件。两者通过焊接工艺结合,构成完整的电子电路系统,实现信号处理、能量传输等功能。

根据应用场景的不同,PCBA可分为单面组装、双面组装和多层组装等类型。单面PCBA仅在PCB的一面焊接元件,结构简单,成本较低;双面PCBA则可在PCB的正反两面布局元件,适用于对空间要求较高的产品;多层PCBA则通过增加内部导电层,实现更复杂的电路设计和更高的集成度,常见于智能手机、服务器主板等高端电子产品中。

二、PCBA制造流程:精密工艺的结合

PCBA的制造是一项系统性工程,涵盖从原材料准备到成品组装的多个环节,其中SMT贴片(表面贴装技术)和DIP插件(通孔插装技术)是最主要的工艺。

(一)SMT贴片工艺

SMT是现代PCBA制造的核心工艺,适用于小型化、高密度的电子元件组装。其流程主要包括:

- 焊膏印刷:利用钢网将焊膏精准涂覆在PCB的焊盘上,为后续元件焊接提供焊料。焊膏的质量和印刷精度直接影响焊接效果,过多或过少的焊膏都会导致虚焊、桥连等缺陷。

- 元件贴装:通过高速贴片机将表面贴装元件(SMD)按照预设程序,准确放置在PCB的对应位置上。贴片机配备的视觉系统能够实时校准元件位置,确保贴装精度达到微米级。

- 回流焊接:将贴装后的PCB送入回流焊炉,经过预热、恒温、回流和冷却等阶段,使焊膏融化并凝固,实现元件与PCB的可靠连接。回流焊的温度曲线需根据元件和焊膏的特性进行精确设置,以避免元件因过热损坏。

(二)DIP插件工艺

对于一些功率较大、引脚较粗的电子元件,如变压器、连接器等,通常采用DIP工艺。其流程为:

- 插件:人工或自动插件机将元件的引脚插入PCB的通孔中。

- 波峰焊接:将插好元件的PCB通过波峰焊锡炉,熔化的焊锡以波峰的形式与PCB接触,完成焊接。波峰焊接能够快速高效地完成大量通孔元件的焊接,但相比SMT,其精度和生产效率较低。

(三)后工序处理

完成焊接后,PCBA还需经过清洗、测试、组装等后工序:

- 清洗:去除PCB表面残留的助焊剂、杂质等,防止其对电路造成腐蚀或影响性能。

- 测试:通过外观检测、功能测试、可靠性测试等手段,确保PCBA符合质量标准。

- 组装:将PCBA与外壳、显示屏等其他部件进行组装,形成完整的电子产品。

三、PCBA质量把控:从检测到优化

质量是PCBA的生命线,严格的质量把控贯穿整个制造过程。常见的质量检测手段包括:

- 外观检测:利用自动光学检测仪(AOI)或人工目检,检查元件焊接是否良好、是否存在缺件、极性错误等问题。

- X射线检测:对于BGA、CSP等焊点隐藏在元件底部的封装,通过X射线检测能够发现焊点内部的空洞、虚焊等缺陷。

- 功能测试:通过测试治具或自动化测试设备,模拟实际工作环境,对PCBA的电气性能、信号传输等功能进行全面检测。

- 可靠性测试:通过高温老化、温湿度循环、振动测试等方式,评估PCBA在恶劣环境下的稳定性和耐久性。

一旦检测到质量问题,需通过失效分析确定原因,并对工艺参数、原材料等进行优化改进,确保后续产品的质量。

四、PCBA的发展趋势:迈向智能化与集成化

随着5G、人工智能、物联网等技术的快速发展,PCBA也在不断演进:

- 小型化与高密度集成:电子产品的轻薄化需求推动PCBA向更小尺寸、更高集成度发展,01005、008004等微小元件以及SiP(系统级封装)、3D封装等技术应用日益广泛。

- 智能化制造:智能制造技术如AI视觉检测、大数据分析、智能工艺优化等在PCBA制造中的应用,将大幅提升生产效率和质量稳定性。

- 绿色环保:无铅焊接、水基清洗等绿色工艺将成为行业主流,减少对环境的污染,符合可持续发展的要求。

PCBA作为现代电子产业的基石,其技术发展与创新对整个电子行业至关重要。从基础制造工艺到前沿技术趋势,每一个环节的进步都推动着电子产品不断迭代升级。未来,随着技术的持续突破,PCBA将在更多领域发挥关键作用,为智能时代的发展提供坚实支撑。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26