在电子制造领域,PCBA(印刷电路板组装)作为连接电子元器件与终端产品的核心环节,其生产工艺的精密程度直接决定着电子设备的性能与可靠性。本文将从工艺流程、技术要点、质量控制三个维度,系统解析PCBA生产的全貌。

一、工艺流程:从电路设计到成品包装的完整链路

1. 设计与准备阶段

PCBA生产的起点是电路设计。工程师需通过专业软件完成PCB布局设计,明确元器件的规格、位置及互联关系。设计完成后,需通过仿真测试验证电路的功能性与稳定性。随后进入物料准备环节,包括:

- BOM清单核对:根据设计文件,精确核对电阻、电容、芯片等元器件的型号、批次及参数。

- 来料检验:采用X-Ray检测仪、LCR测试仪等设备对元器件进行抽检,确保其封装完整性及电气性能符合标准。

- 设备校准:对SMT贴片机、波峰焊机等关键设备进行参数校准,确保生产精度。

2. SMT贴片工艺

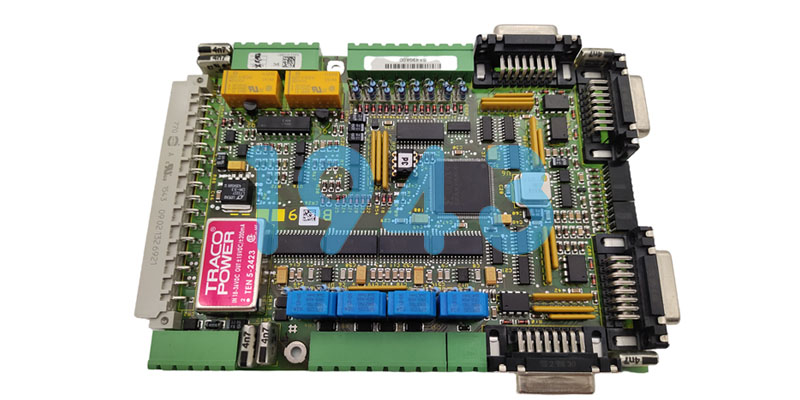

作为PCBA生产的核心环节,SMT(表面贴装技术)通过自动化设备实现微小元器件的高精度贴装,其流程包括:

- 锡膏印刷:利用钢网将焊膏均匀涂覆至PCB焊盘,厚度误差需控制在±10μm以内。

- 元件贴装:高精度贴片机根据坐标文件,以±0.05mm的误差将芯片、电阻等元件放置于指定位置。

- 回流焊接:通过高温炉使焊膏熔化,形成可靠的电气连接。

- AOI检测:采用自动光学检测设备,实时筛查焊点虚焊、偏移等缺陷。

3. DIP插件与波峰焊接

针对大型元器件(如连接器、继电器),需采用DIP(双列直插式封装)工艺:

- 手工/自动插件:工人或设备将元件插入PCB孔位,需确保引脚对齐且无弯曲。

- 波峰焊接:PCB通过熔融焊锡波峰,使引脚与焊盘形成冶金结合。此环节需严格控制波峰高度、焊接时间及助焊剂流量,以避免透锡不足或连锡。

- 剪脚与后焊:焊接后剪除多余引脚,并对特殊元件进行手工补焊。

4. 测试与质量控制

为确保产品可靠性,需通过多维度测试验证性能:

- ICT在线测试:检测电路连通性及元器件参数,覆盖率可达95%以上。

- FCT功能测试:模拟实际工况,验证输入输出性能。

- 环境试验:包括高低温循环、振动测试等,确保产品符合行业标准。

- X-RAY检测:针对BGA等封装,无损检测焊点内部结构。

5. 组装与包装

最终阶段包括:

- 三防漆喷涂:覆盖防护涂层,提升防潮、防腐蚀性能。

- 外壳组装:将PCBA固定于产品外壳,连接线缆及散热器。

- 真空包装:采用防静电袋及干燥剂,避免运输过程中的环境损害。

二、技术要点:精密制造与工艺优化

1. 微型化挑战

随着芯片封装向01005(0.4mm×0.2mm)尺寸演进,SMT设备需支持更高精度的贴装。通过优化锡膏配方及吸嘴路径规划,可提升微焊盘的印刷一致性。

2. 混合工艺协同

对于同时包含SMT与DIP元件的设计,需优先完成SMT贴片,避免波峰焊高温影响已焊接元件。通过DFM(可制造性设计)审查,可减少人工干预并提升效率。

3. 智能化升级

部分企业已引入AI驱动的智能测试系统,可自动分析故障模式并反馈至生产端,实现闭环质量控制。

三、质量控制:从源头到成品的全方位管控

1. 三级检验体系

- 供应商预审:对元器件供应商进行质量体系认证。

- 到货初检:批量抽检外观及电气性能。

- 生产前复检:针对敏感元件实施全数检验。

2. 过程监控

- 波峰焊参数监控:实时调整焊接温度、时间及助焊剂流量。

- 在线检测:通过ICT、FCT等设备,实时筛查不良品。

3. 追溯与改进

- MES系统:记录批次号及生产数据,实现全流程追溯。

- 不良品分析:对焊接缺陷、元件错位等问题进行根因分析,并优化工艺参数。

四、行业趋势:技术驱动与可持续发展

1. 微型化与高性能化

随着5G、物联网等技术的发展,PCBA需支持更高密度的元件集成及更复杂的电路设计。

2. 绿色制造

采用无铅焊料及环保涂层,减少生产过程中的有害物质排放。

3. 柔性生产

通过模块化设备及智能排产系统,实现多品种、小批量订单的高效交付。

PCBA生产工艺作为电子制造的核心技术,其发展水平直接映射着产业的整体竞争力。从精密贴装到智能测试,从过程控制到绿色制造,每一环节的技术突破都在推动着电子产品的创新与升级。随着AI、物联网等技术的深度融合,PCBA生产将迈向更高水平的自动化与智能化。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26