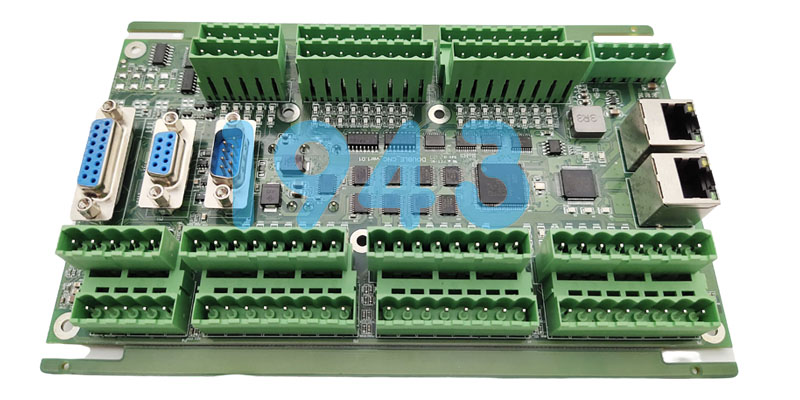

新产品导入NPI验证作为连接研发与量产的桥梁,正成为企业缩短开发周期、降低风险的核心环节。随着技术更新和市场需求多样化,传统分散式协作模式已难以满足高效、低成本的生产需求。而以PCBA为核心的一站式服务模式,通过整合设计、采购、生产、测试等环节,为研发中试阶段提供了系统性解决方案,正在重塑电子制造行业的价值链条。

NPI验证的核心作用:打通研发与量产的瓶颈

研发中试阶段是产品从概念走向实际应用的关键窗口。这一阶段的核心目标在于通过系统性测试,提前暴露设计缺陷、优化工艺参数,并验证产品在真实场景中的稳定性与兼容性。NPI验证服务的介入,能够显著提升研发效率:

- 功能与性能测试:通过模拟极端环境(如高低温、振动、电磁干扰等),验证产品在复杂工况下的可靠性。

- 可制造性优化:结合生产工艺要求,对设计图纸进行DFM(可制造性设计)和DFT(可测试性设计)优化,减少因设计不合理导致的返工。

- 快速迭代能力:基于柔性产线和标准化流程,实现小批量试产与样机验证的无缝衔接,缩短中试周期30%以上。

通过NPI验证,企业不仅能降低量产失败风险,还能为后续规模化生产奠定坚实基础。

一站式服务的整合优势:全流程降本增效

传统电子制造模式中,研发团队需分别对接设计公司、PCB厂、SMT加工厂、测试机构等多方资源,沟通成本高且协调难度大。而一站式服务商通过垂直整合业务模块,实现了从设计到交付的端到端闭环管理:

- 设计与制造协同:工程师团队深度参与研发早期,提供电路设计、Layout优化建议,确保设计方案兼顾性能与可量产性。

- 供应链集中管控:依托长期合作的元器件供应商网络,实现物料全球采购、库存动态管理,降低客户采购成本和供应链风险。

- 生产与测试一体化:采用智能化生产线与自动化检测设备(如AOI、X-RAY、ICT等),确保焊接质量、功能测试和可靠性验证同步完成,避免工序脱节。

- 透明化交付管理:通过信息化系统实时共享项目进度,减少跨部门沟通成本,帮助客户聚焦核心业务。

这种模式不仅缩短了研发到量产的周期,还通过统一的质量标准和数据反馈机制,显著提升了产品的一次通过率和市场竞争力。

技术实现的关键要素:精度与效率的平衡

在NPI验证与PCBA制造过程中,技术能力的深度决定了服务的可靠性:

- 高精度贴装与焊接:采用视觉对位系统(精度±25μm)的高速贴片机,配合氮气保护回流焊工艺,确保微小元件(如0201、QFN)的焊接质量。

- 数据驱动的工艺优化:通过SPC(统计过程控制)实时监控贴装偏差、锡膏厚度等关键参数,结合CPK分析持续改进良率。

- 可靠性验证体系:引入加速寿命试验(ALT)、失效模式分析(FMEA)等方法,预测产品长期使用的潜在故障点,为设计优化提供数据支持。

此外,针对医疗电子、汽车电子等高可靠性领域,服务商还需具备洁净车间、无铅工艺、三防涂覆等专项能力,以满足严苛的行业标准。

未来趋势:智能化与绿色制造的融合

随着工业4.0和ESG理念的深化,PCBA一站式服务商正向更高维度演进:

- 智能制造升级:通过MES系统实现生产全程可追溯,并利用AI视觉检测技术提升缺陷识别率,推动产线自动化率突破90%。

- 绿色工艺普及:无铅焊接、无卤素材料、低碳包装等环保工艺成为标配,助力客户降低碳足迹并符合RoHS等法规要求。

- 柔性化服务响应:针对小批量、多品种需求,服务商通过模块化产线和快速换型能力,实现“个性化定制”与“规模化生产”的动态平衡。

结语

研发中试NPI验证与PCBA一站式服务的价值已超越单纯的加工制造,而是成为企业缩短研发周期、降低市场风险的核心竞争力。通过整合设计、生产、测试与供应链资源,这类服务商不仅为客户提供了高效、低成本的解决方案,更推动了电子制造行业向智能化、绿色化方向迈进。对于追求技术突破与市场响应速度的企业而言,选择具备全链条服务能力的合作伙伴,无疑是抢占先机的关键一步。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA一站式服务商-1943科技。

2024-04-26

2024-04-26