新产品导入NPI阶段犹如产品生命周期的"基因编辑器",其质量直接决定了产品80%的成败概率。面对消费者对产品迭代速度与品质的双重期待,传统分散式制造模式逐渐暴露出流程割裂、响应滞后等系统性风险。在此背景下,以研发中试为核心的PCBA一站式服务模式应运而生,通过重构制造价值链,为电子产品的创新突围提供了系统性解决方案。

流程重构:从串联验证到并行创新的跃迁

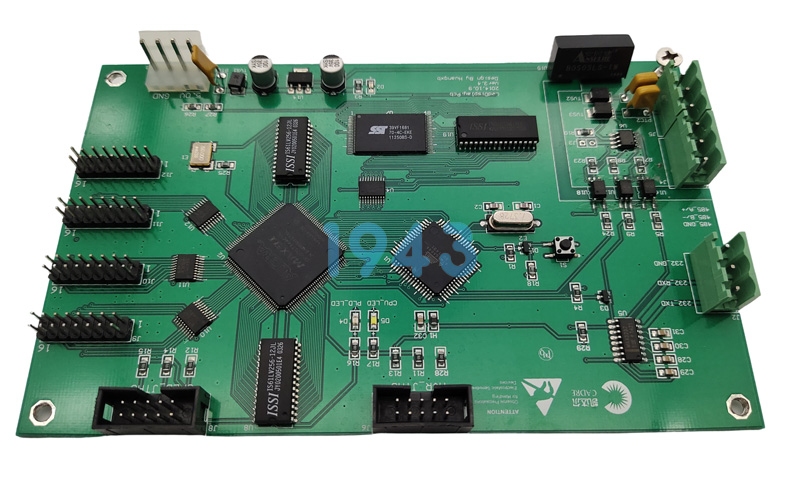

传统NPI流程中,设计验证、物料采购、制造试产等环节如同铁路警察各管一段,文件格式转换偏差、工艺标准差异等问题层出不穷。某智能硬件企业曾因PCB设计文件在跨厂商传递时出现0.1mm线宽误差,导致首批试产良率不足60%。而现代一站式服务商通过构建数字化协同平台,实现从Gerber文件导入到BOM清单解析的全流程数据贯通,将设计意图精准转化为制造指令。通过并行推进PCB制板与元器件预采购,可使小批量订单交付周期缩短40%,6层板订单最快5日即可完成从图纸到成品的转化。

风险管控:质量防线前移的降维打击

小批量试产的本质是"带着问题找问题",但传统模式往往将风险识别后置到量产阶段。领先服务商通过建立三级风险拦截机制,在试产前即完成设计可制造性审查(DFM)、元器件可用性评估、工艺兼容性验证三道关卡。某医疗电子项目在DFM阶段即发现0.3mm间距的BGA封装与现有回流焊设备不匹配,通过调整焊盘设计避免了批量性虚焊风险。在制造环节,高精度贴片机与13温区回流焊炉的组合,配合在线SPI锡膏检测和AOI光学检查,构建起立体化质量监控网络,使试产阶段的不良拦截率提升至98%。

成本优化:隐性损耗的显性化治理

小批量订单常被贴上"成本黑洞"的标签,但PCBA一站式服务的价值恰恰体现在对全价值链的隐性优化。通过整合零散订单形成规模采购优势,服务商可帮助客户降低元器件采购成本15%-20%,同时规避中小批量采购中常见的翻新料风险。某工业控制项目通过服务商的替代料库匹配,在保证性能前提下将进口芯片替换为国产器件,单台物料成本下降32%。在生产环节,自动化产线与柔性制造系统的结合,使单批次试产的成本分摊效率提升40%,让"小单快跑"成为可能。

价值延伸:从试产到量产的无缝跃迁

现代一站式服务商的角色早已突破传统代工范畴,向产品成熟度提升的全周期伙伴进化。某物联网终端项目在试产阶段,服务商基于历史数据模型提出将0402封装改为0603的优化建议,使焊接良率从85%提升至93%。更值得关注的是,试产阶段积累的工艺参数、缺陷模式、测试数据等数字资产,可通过服务商的智能制造系统直接迁移至量产线,实现研发与生产的"基因延续"。某电子控制单元项目,正是通过这种数据传承机制,将量产爬坡周期缩短60%,产品直通率稳定在99.2%以上。

在电子产业创新竞赛中,NPI阶段的能力建设已成为决定胜负的关键赛点。PCBA一站式服务通过流程重构、风险预控、成本优化和价值延伸四大维度,将传统的"试错式验证"升级为"预见式创新",帮助研发团队摆脱供应链琐务羁绊,聚焦于产品核心竞争力的打造。当制造服务从成本中心转变为创新加速器,电子产品企业方能在瞬息万变的市场中,赢得先发制人的战略主动权。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA一站式服务商-1943科技。

2024-04-26

2024-04-26