走进现代电子产品的生产车间,一排排快速运转的机器、闪烁的指示灯、忙碌却有序的生产线,构成了一幅充满科技感的画面。在这其中,SMT贴片加工作为电子产品制造的核心环节,就像一位默默耕耘的幕后功臣,用精湛的“手艺”,将各种电子元器件精准地组装到电路板上,赋予电子产品“生命”。

从手工到自动化:SMT贴片加工的蜕变之路

早些年,电子产品制造还处于手工焊接为主的时代。工人拿着电烙铁,小心翼翼地将一个个元器件焊接到电路板上,不仅效率低,而且容易出现虚焊、焊点不牢固等问题。随着电子产品朝着轻薄化、高性能化发展,传统的焊接方式逐渐跟不上节奏。

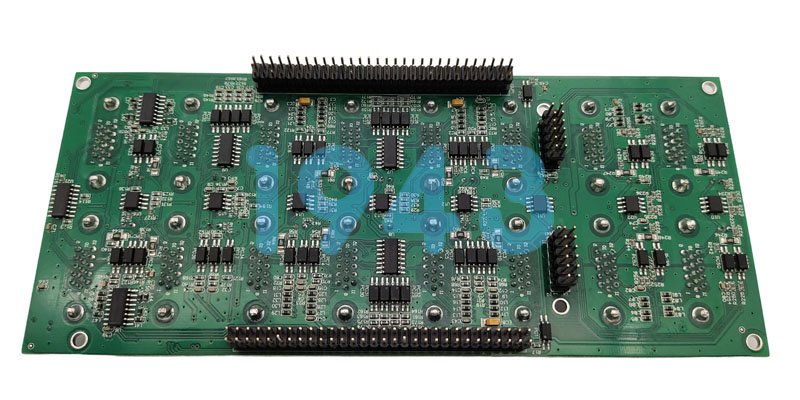

SMT贴片加工技术正是在这样的背景下兴起。它不再需要将元器件引脚穿过电路板的孔,而是直接把元器件贴装到电路板表面。想象一下,原本笨重的收音机,因为采用了SMT技术,电路板上密密麻麻地排布着超小尺寸的元器件,最终实现了体积大幅缩小,性能却大幅提升。这种技术的革新,让电子产品的“瘦身计划”成为可能,也让更多功能集成到小小的设备中。

揭秘SMT贴片加工的“魔法”流程

SMT贴片加工的每一步都像是在施展精密的“魔法”。第一步是锡膏印刷,工人将钢网精准地覆盖在电路板上,锡膏通过钢网的小孔,像被施了“定位咒”一样,均匀地涂覆在电路板的焊盘上。这层薄薄的锡膏,就是元器件与电路板之间连接的“桥梁”,锡膏的量和位置稍有偏差,都会影响后续的组装质量。

接着,贴片机开始大显身手。这些“机械手臂”能够以极高的速度和精度,抓起微小的电阻、电容、芯片等元器件,迅速放置到电路板上对应的位置。在这个过程中,贴片机就像一位技艺高超的“微雕大师”,即使是只有米粒大小的元器件,也能准确无误地放置到位。

完成贴片后,电路板会进入回流焊炉。炉内的温度按照预先设定好的曲线逐渐升高,锡膏受热熔化,将元器件与电路板牢固地焊接在一起。最后,经过自动光学检测(AOI)、X射线检测等多道“关卡”,确保每一块电路板都符合严格的质量标准,才能进入下一道生产工序。

SMT贴片加工带来的行业变革

对于电子产品制造商来说,SMT贴片加工带来的好处实实在在。一方面,高度自动化的生产流程大大提高了生产效率。过去手工焊接一天只能完成几百块电路板,现在一条现代化的SMT生产线,每小时就能处理数千甚至上万块电路板。另一方面,生产成本也得到了有效控制。减少了人工焊接所需的大量人力,同时SMT技术的高精度也降低了元器件的损耗率。

从产品本身来看,SMT贴片加工让电子产品更加可靠耐用。紧密贴合的元器件,减少了因震动、碰撞等外界因素导致的接触不良问题。而且,高密度的组装方式,使得电路板能够集成更多功能,为智能手机、智能手表等产品实现复杂功能提供了可能。

挑战与机遇并存的未来

然而,SMT贴片加工行业也并非一帆风顺。随着元器件尺寸越来越小,对贴装精度的要求几乎达到了“苛刻”的程度。一些超小型封装元件,尺寸甚至比头发丝还要细,这对贴片机的精度和操作人员的技术水平都是巨大的考验。

同时,电子产品更新换代速度越来越快,今天流行的款式,可能几个月后就会被新产品取代。这就要求SMT贴片加工企业具备更强的灵活性,能够快速响应客户的需求,及时调整生产工艺和流程。

不过,挑战往往也伴随着机遇。随着5G、物联网、人工智能等新兴技术的发展,对SMT贴片加工的需求只会越来越大。未来,我们或许能看到更加智能化的生产线,机器人将承担更多的工作;绿色环保的生产工艺也将得到更广泛的应用,让电子产品制造更加可持续。

SMT贴片加工,这个看似低调的行业,却在电子产品发展的历程中留下了浓墨重彩的一笔。它用不断创新的技术和精益求精的态度,推动着电子产品行业不断向前发展,也让我们的生活变得更加便捷和智能。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26