一、PCBA加工基础流程

(一)电路板设计

这是PCBA加工的起始点。电子工程师运用专业的PCB设计软件,像AltiumDesigner、Cadence等,依据产品的功能需求,绘制出详尽的电路原理图。在这个过程中,要精准确定各个电子元器件的型号、参数以及它们之间的电气连接关系。例如,设计一款智能手表的PCBA,工程师需依据手表的计时、通信、健康监测等功能,挑选合适的芯片、电阻、电容等元器件,并合理规划电路连接,保障信号准确传输,各功能模块协同运作。原理图的精准度对后续PCBA制造的可行性与稳定性起着决定性作用。

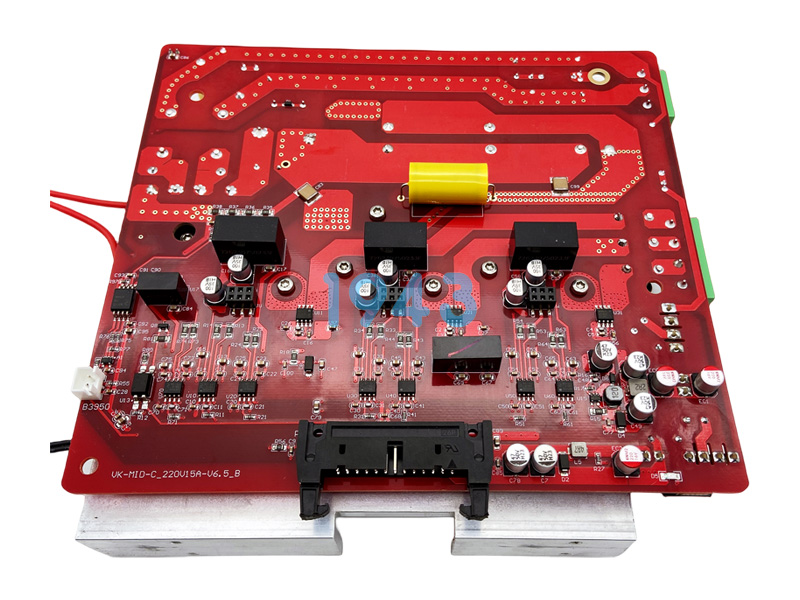

完成原理图设计后,便进入PCBLayout设计阶段。此环节需将原理图中的电路转化为实际的PCB板布局。工程师要综合考量诸多因素,如元器件的尺寸、形状、安装方式,以及信号传输要求、电磁兼容性(EMC)等。布局时,把发热量大的元器件,比如处理器芯片,放置在利于散热的位置,并设计专门的散热路径。对于高速信号线路,要保证线路最短、最直,减少过孔数量,通过精确计算线路阻抗,采用匹配的电阻、电容等元件进行阻抗匹配,确保信号完整性。比如,在设计高速数据传输接口的线路时,严格把控线路长度和线宽,防止信号失真和干扰。同时,合理安排电源层和地层,利用其屏蔽作用降低电磁干扰。布局完成后,还需全面进行DRC(DesignRuleCheck,设计规则检查),确保PCB设计符合制造工艺要求。

(二)原材料采购

- 元器件采购

依据设计文件中的BOM,采购人员着手采购电子元器件。这要求采购人员具备丰富的行业知识和优质的供应商资源。在挑选元器件供应商时,要严格评估其产品质量、供货能力、价格以及售后服务等方面。对于关键元器件,如芯片,需选择正规的授权代理商,确保元器件的质量和性能符合标准。同时,要留意元器件的库存情况和交货周期,避免因缺货致使生产延误。例如,在采购一款新型平板电脑所需的高性能图形处理芯片时,提前与供应商沟通,确保在PCBA制造需要时能够及时供货。

- PCB板材采购

PCB板材的质量对PCBA的性能和可靠性至关重要。根据PCB设计的要求,选择合适的板材类型,如FR-4(阻燃型玻璃纤维增强环氧树脂板)、CEM-3(复合环氧树脂玻纤布板)等。不同类型的板材在电气性能、机械性能、耐热性等方面存在差异。例如,对于高频信号传输的PCB板,可能会选择具有低介电常数的板材,以减少信号损耗。在采购PCB板材时,同样要选择信誉良好的供应商,确保板材质量稳定,并且符合环保标准。

(三)PCB制板

- 开料

将采购回来的PCB板材按照设计要求的尺寸进行切割。开料过程中,要保证板材尺寸的精度,误差控制在极小范围内,一般要求在±0.1mm以内。同时,要注重板材的平整度,防止因板材变形影响后续加工。例如,使用高精度的数控切割机,通过预先编程的切割路径,准确切割出符合尺寸要求的PCB板坯料。

- 钻孔

根据PCBLayout设计中的过孔位置,使用数控钻孔机在PCB板上钻出精确的孔洞。钻孔的精度直接关系到元器件引脚与PCB板焊盘之间的连接质量。对于微小尺寸的过孔,如0.2mm以下的微孔,需要采用先进的激光钻孔技术,以保证钻孔的质量和精度。在钻孔过程中,要严格控制钻孔参数,如钻孔速度、钻头转速等,避免出现钻偏、钻坏等问题。

- 沉铜与电镀

钻孔后的PCB板孔壁需要进行沉铜处理,使其具备导电性,从而实现不同层之间的电气连接。沉铜过程通常采用化学镀铜的方法,在孔壁表面沉积一层均匀的铜层。之后,进行电镀加厚,进一步增加铜层的厚度,提高连接的可靠性。电镀过程中,要精确控制电镀液的成分、温度、电流密度等参数,确保铜层厚度均匀,满足设计要求。例如,对于一般的PCB板,孔壁铜层厚度要求在20μm-35μm之间。

- 线路制作

通过光化学蚀刻的方法,在PCB板表面制作出所需的线路图案。首先,在PCB板表面涂覆一层光刻胶,然后通过曝光机将设计好的线路图案转移到光刻胶上,经过显影、蚀刻等工序,去除不需要的铜层,留下精确的线路图形。在这个过程中,要保证线路的精度和完整性,线条宽度和间距的误差控制在极小范围内,一般要求在±0.05mm以内。例如,对于高密度的PCB板,线路宽度可能只有0.1mm甚至更小,这就对线路制作工艺提出了极高的要求。

- 阻焊与丝印

在PCB板表面制作一层阻焊层,防止在焊接过程中出现短路等问题。阻焊层通常采用绿色的阻焊油墨,通过丝网印刷的方式涂覆在PCB板上,经过高温固化形成坚硬的保护膜。同时,在PCB板上进行丝印,标注元器件的位号、极性等信息,方便后续的SMT加工和维修。丝印的清晰度和准确性也非常重要,要确保字符清晰、完整,不出现模糊、重影等现象。

(四)SMT加工

- 锡膏印刷

将锡膏通过钢网印刷到PCB板的焊盘上。钢网的制作精度直接影响锡膏印刷的质量,其开口尺寸和形状要与PCB板上的焊盘精确匹配。在印刷过程中,要控制好印刷参数,如刮刀速度、压力、锡膏厚度等,确保锡膏均匀地印刷在焊盘上,并且锡膏量适中。例如,对于0402、0201等微小封装的元器件,对锡膏印刷的精度要求极高,锡膏厚度偏差要控制在±0.02mm以内。

- 元器件贴装

使用高精度的贴片机将电子元器件准确地贴装到PCB板上的相应位置。贴片机通过视觉识别系统,对元器件的位置和方向进行精确识别和调整,确保贴装的准确性。在贴装过程中,要根据元器件的类型和尺寸,选择合适的吸嘴和贴装参数,如贴装速度、压力等。对于一些高精度的元器件,如BGA(球栅阵列)芯片,贴装精度要求达到±0.05mm以内,以保证芯片引脚与PCB板焊盘之间的良好连接。

- 回流焊接

将贴装好元器件的PCB板送入回流焊炉,通过控制炉内的温度曲线,使锡膏熔化并回流,实现元器件引脚与PCB板焊盘之间的焊接。回流焊接的温度曲线是关键参数,需要根据锡膏的特性、PCB板的材质以及元器件的耐热性等因素进行优化。一般来说,回流焊接过程包括预热、升温、回流和冷却四个阶段,每个阶段的温度和时间都要精确控制。例如,对于无铅锡膏,回流温度一般在230℃-250℃之间,回流时间在30s-90s之间。通过合理的温度曲线控制,确保焊点饱满、牢固,无虚焊、短路等缺陷。

(五)DIP插件与波峰焊接

- DIP插件

对于一些体积较大、引脚较多或者需要承受较大机械应力的元器件,如连接器、变压器等,通常采用DIP插件的方式进行安装。操作人员将元器件的引脚插入PCB板上预先钻好的孔中,插件时要保证引脚插入的深度和垂直度符合要求,避免出现引脚弯曲、插偏等情况。

- 波峰焊接

插件完成后,将PCB板送入波峰焊机进行焊接。波峰焊机通过将熔化的焊料形成波峰,使PCB板上的元器件引脚与焊盘在波峰的作用下实现焊接。在波峰焊接过程中,要严格控制焊接温度、时间以及波峰的高度等参数。焊接温度一般在250℃±5℃左右,确保焊料能够充分熔化并浸润引脚和焊盘,形成良好的焊点。同时,要注意避免出现虚焊、短路、拉尖等焊接缺陷。焊接完成后,对PCB板进行剪脚处理,去除多余的引脚,使PCB板表面更加整洁。

二、PCBA测试环节

(一)在线测试(ICT)

通过测试夹具与PCB测试点连接,检测线路通断、元件参数(如阻值、容值)及焊接可靠性。ICT测试能够快速发现短路、断路、元器件错装、漏装等问题,适用于大批量生产的快速筛查,可有效提高生产效率,降低次品率。例如,在生产手机主板时,通过ICT测试可以在短时间内检测出主板上众多电子元器件的焊接和参数问题,确保进入下一工序的主板质量可靠。

(二)功能测试(FCT)

模拟实际工作场景(如高低温、振动、负载),验证PCBA的输入输出参数是否符合设计需求。例如,对于电源模块,要测试其在不同负载条件下的电压稳定性;对于通信模块,要测试其信号传输速率、误码率等指标。FCT测试能够全面检测PCBA的功能是否正常,确保产品在实际使用环境中能够稳定运行。通过模拟各种实际工作场景,可以提前发现产品在不同条件下可能出现的问题,从而进行针对性的改进和优化。

(三)老化测试

在高温(70℃±5℃)或高湿环境中持续运行PCBA数小时至数天,加速暴露早期故障(如焊点疲劳、电容漏液),确保产品长期稳定性。老化测试是对PCBA可靠性的重要考验,通过在恶劣环境下长时间运行,能够使潜在的早期故障提前暴露出来。例如,对于汽车电子中的发动机控制单元(ECU),由于其在汽车运行过程中会长时间处于高温、振动等恶劣环境中,因此对其PCBA进行严格的老化测试是必不可少的,以确保在汽车的整个使用寿命周期内,ECU能够稳定可靠地工作。

(四)X-Ray与目检

针对BGA、QFN等不可视焊点,采用X-Ray检测内部空洞率,通过X射线穿透PCB板,清晰地显示出焊点内部的情况,判断是否存在空洞、虚焊等缺陷。同时,通过人工目检排查外观缺陷,人工目检能够直观地发现元器件的安装位置是否正确、引脚是否有变形、焊点是否有漏焊、桥接等问题。X-Ray检测和目检相互配合,能够全面检测PCBA的焊接质量,确保产品质量符合标准。

三、PCBA组装成整机

(一)机械装配

- 结构固定

通过螺丝、卡扣或胶水将PCBA嵌入外壳,需注意散热孔位与电磁屏蔽设计。在固定PCBA时,要确保其安装位置准确无误,螺丝拧紧的力度要适中,避免过紧导致PCB板变形,过松则可能使PCBA在外壳内晃动,影响产品性能。对于有散热要求的产品,要保证PCBA上的发热元器件与散热孔位对应良好,以确保热量能够有效散发出去。同时,为了防止电磁干扰对产品性能产生影响,要做好电磁屏蔽设计,如在外壳内部添加屏蔽层,确保PCBA与屏蔽层之间的接触良好。

- 线缆连接

确保排线、USB、HDMI等接口插拔顺畅,避免接触不良。在连接线缆时,要仔细检查接口的形状、引脚定义,确保连接正确。对于一些易插拔的接口,如USB接口,要检查接口的弹性和插拔力,确保在多次插拔后仍能保持良好的接触性能。连接完成后,要对线缆进行整理和固定,避免线缆在产品内部缠绕、拉扯,影响产品的稳定性和可靠性。

(二)三防涂覆

对应用于恶劣环境的PCBA,喷涂0.1-0.3mm厚度的三防漆(聚氨酯、丙烯酸类),增强防潮、防腐蚀能力。三防涂覆能够在PCBA表面形成一层保护膜,有效防止水汽、灰尘、化学物质等对PCBA的侵蚀,延长产品的使用寿命。在喷涂三防漆时,要严格控制喷涂厚度和均匀性,确保PCBA的各个部位都能得到充分的保护。同时,要注意三防漆的固化条件,按照规定的温度和时间进行固化,以保证三防漆的性能达到最佳。

(三)整机测试与包装

- 整机功能验证

通电测试整机性能,如启动速度、界面响应、传感器灵敏度等。对整机进行全面的功能测试,确保各个功能模块都能正常工作,相互之间的协同性能良好。例如,对于一台智能家电产品,要测试其开机速度是否符合设计要求,操作界面的响应是否灵敏,各种传感器的测量数据是否准确。通过整机功能验证,可以及时发现产品在整体性能方面存在的问题,进行调整和优化。

- 老化筛选

对成品进行48小时连续运行测试,剔除早期故障品。老化筛选是对整机质量的进一步检验,通过长时间的连续运行,使产品在早期可能出现的故障充分暴露出来。在老化过程中,要对产品的各项性能指标进行实时监测,如发现异常,及时停机检查和分析原因。经过老化筛选后的产品,其质量和可靠性能够得到进一步提升。

- 包装防护

采用防静电袋、泡沫填充与木箱加固,避免运输过程中的物理损伤。包装环节对于保护产品在运输和存储过程中的安全至关重要。使用防静电袋可以防止静电对PCBA造成损害,泡沫填充能够起到缓冲作用,减少产品在运输过程中受到的震动和冲击。对于一些体积较大、重量较重的产品,还需要使用木箱进行加固,确保产品在搬运和运输过程中不会因外力作用而损坏。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26