PCBA代工代料作为电子制造服务(EMS)的重要模式,正通过“从元器件采购到成品交付”的全流程整合,成为企业优化供应链、提升竞争力的关键选择。

一、PCBA一站式服务的核心流程

-

设计输入与可制造性优化(DFM)

客户提供完整的设计文件(原理图、BOM清单、Gerber文件等),PCBA代工厂的工程团队基于生产经验和技术能力,对设计方案进行可制造性设计(DFM)审查。通过调整元器件布局、优化PCB布线、建议替代料方案等方式,确保设计符合量产要求,降低工艺复杂度并提升良率。 -

物料采购与质量管控

- 规模化采购优势:PCBA代工厂依托长期合作的全球供应商网络,针对BOM清单中的元器件(芯片、电容、电阻等)进行集中采购,利用采购量优势获取更具竞争力的价格。

- 严格来料检验(IQC):通过X-Ray检测、色谱分析、AOI光学检测等手段,对关键物料进行质量筛查,规避假货、停产风险,并确保元器件参数符合设计要求。

- 智能库存管理:基于ERP系统实时追踪物料需求与库存状态,精准预测备料周期,减少客户库存压力,同时应对元器件短缺或价格波动风险。

-

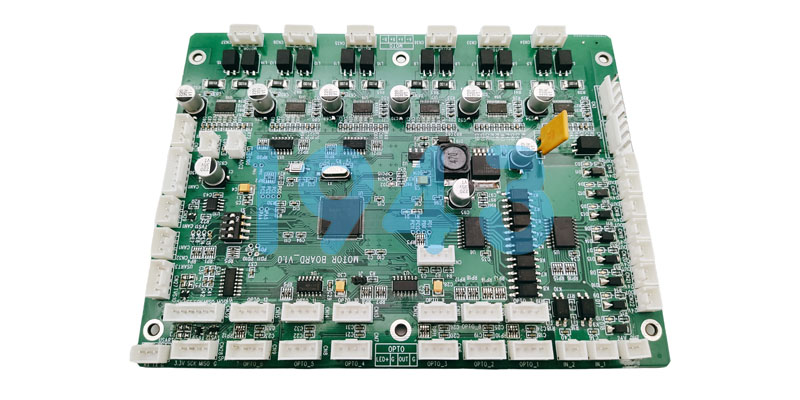

SMT与DIP工艺执行

- SMT贴片加工:采用全自动高速贴片机(精度±0.03mm)、多温区回流焊炉等设备,完成锡膏印刷、元件贴装及焊接。针对0201级超小型元件或BGA封装,通过工艺优化确保焊点可靠性。

- DIP插件焊接:对通孔元件(继电器、连接器)进行手工或选择性波峰焊接,结合三防涂覆(防潮、防尘、防腐蚀)增强产品稳定性。

-

全流程质量控制

- 在线测试(ICT):通过飞针测试或测试夹具,验证电路连通性及元器件安装正确性。

- 功能测试(FCT):模拟实际工况,验证PCBA的功能性能(如信号传输、功率输出)。

- 环境适应性测试:高低温循环、振动测试、湿热测试等,确保产品在复杂环境下的可靠性。

- 最终检验(FQC):外观检查、尺寸测量及包装前抽检,确保交付品质达标。

-

成品组装与交付

- 整机装配:将PCBA嵌入外壳、安装连接线及机械部件,完成整机集成。

- 包装与物流:根据客户需求定制防静电包装、抗震设计及运输方案,支持VMI(供应商管理库存)模式,按需分批交付。

二、PCBA一站式服务的核心优势

-

降本增效,缩短交付周期

- 供应链整合:客户无需协调多家供应商,PCBA代工厂通过统一采购、生产与交付,消除中间环节沟通成本,整体周期可缩短30%-50%。

- 规模经济效应:规模化采购与生产显著降低原材料及制造成本,同时减少客户库存资金占用。

-

专业赋能,保障品质与效率

- 先进设备与技术:PCBA代工厂配备全自动贴片机、AI视觉检测系统等高端设备,结合DFM优化建议,从源头减少工艺缺陷。

- 标准化流程:遵循ISO 9001、ISO 13485等质量体系,通过CPK过程能力分析、SPC统计过程控制等工具,确保生产一致性。

-

灵活响应,适配多样化需求

- 小批量试产与量产切换:支持NPI(新产品导入)验证,快速完成从原型到量产的过渡。

- 定制化服务:针对医疗电子、汽车电子等高可靠性领域,提供洁净车间、生物兼容性测试等专项服务。

-

风险共担,强化供应链韧性

- 长周期物料储备:PCBA代工厂通过战略库存管理,应对元器件短缺或停产风险,保障生产连续性。

- 全球供应链协同:依托多区域供应商网络,降低地缘政治或突发事件对交付的影响。

三、行业趋势与未来展望

-

技术驱动升级

- 高密度互连(HDI)与微型化:随着5G、AI服务器及可穿戴设备普及,PCBA向更高层数、更小元件(01005级)发展,推动HDI板、先进封装技术的应用。

- 智能制造与数字化:AI算法优化排产计划,物联网设备实现生产数据实时监控,提升良率与交付效率。

-

绿色制造转型

- 环保工艺革新:无铅焊接、低VOC材料、废弃物回收体系逐步普及,满足RoHS等国际环保法规要求。

- 能源效率提升:通过设备节能改造与清洁能源应用,降低碳足迹,响应“双碳”目标。

-

柔性化生产模式

- 模块化设计与快速打样:支持小批量、多品种订单的灵活切换,适应消费电子、工业控制等领域的个性化需求。

- 跨行业协同创新:新能源汽车、人形机器人等新兴领域催生差异化竞争,PCBA代工厂需拓展车规级、工业级认证能力。

四、结语

从元器件采购到成品交付,PCBA代工代料一站式服务通过整合供应链、优化生产流程与强化质量管控,为企业提供了高效、低成本的解决方案。在技术迭代与市场需求的双重驱动下,这一模式将持续深化智能化、绿色化与柔性化转型,助力电子制造业实现从“制造”到“智造”的跨越。对于追求核心业务聚焦与市场快速响应的企业而言,选择专业的EMS合作伙伴,已成为构建可持续竞争力的关键路径。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26