传统的“纯来料加工”模式已难以满足日益复杂的市场要求,而融合了供应链管理、物料采购、生产制造、品质控制的PCBA一站式服务正成为行业主流选择。它为客户提供了从设计到成品的无缝衔接解决方案。

一、 服务模式的演进:从“纯加工”到“全包式”

传统来料加工 :

-

客户提供:所有元器件 (BOM清单物料) + 裸PCB板 + 辅料。

-

PCBA代工厂负责:PCBA的SMT贴片、DIP插件、测试、成品组装。

-

客户优势: 完全掌控物料成本、品牌及渠道。

-

客户挑战: 需承担全部物料采购、仓储、齐套、物流及质量风险(如假料、呆滞料、缺料);供应链管理负担重,响应速度慢。

一站式代工代料:

-

客户提供:完整BOM清单 + PCB设计文件/Gerber + 技术规格及测试要求。

-

PCBA代工厂负责:PCB制造 + 元器件采购与供应链管理 + PCBA生产(SMT/DIP) + 全面测试(ICT/FCT等) + 成品组装 + 物流配送。

-

核心价值: 将客户从繁复的供应链管理和生产细节中解放出来,专注于核心研发与市场。

二、 PCBA一站式服务(代工代料)的核心优势

-

大幅减轻客户供应链负担:

-

物料采购专业化: PCBA代工厂凭借规模优势和成熟的供应商网络,能更高效、更低价采购元器件,并有效管理L/T(交期)。

-

库存风险转移: 物料库存及相应的资金占用、呆滞料风险主要由PCBA代工厂承担。

-

缺料应对能力强: 拥有丰富的替代料选型和采购渠道经验,能更快响应市场缺料波动,保障生产连续性。

-

-

提升生产效率和响应速度:

-

无缝衔接: 物料采购、PCB制造、PCBA生产在同一体系或紧密合作的生态内完成,减少中间环节和等待时间。

-

快速响应变更: 对BOM或设计的工程变更(ECN),能更快速地协调供应链和生产进行调整。

-

缩短产品上市周期: 整合流程显著压缩了从设计到量产的时间。

-

-

强化质量管控与可追溯性:

-

源头把控: PCBA代工厂对采购的元器件有严格的供应商管理和来料检验(IQC)流程,降低假料、次料风险。

-

过程管控: 生产过程中的工艺控制点(如SPI, AOI, X-Ray, ICT, FCT)更易实现数据贯通和统一管理。

-

全程追溯: 从PCB批次、元器件Lot Code到生产工单、测试数据,建立完整的正向/反向追溯链,便于质量分析和问题定位。

-

-

降低成本潜力:

-

规模采购优势: 集中采购带来元器件成本议价能力。

-

降低管理成本: 客户无需组建庞大的采购、仓储、物料计划团队。

-

减少物流与损耗: 物料内部流转,减少多次运输和搬运带来的损耗风险。

-

优化资金流: 客户按成品结算,缓解前期物料采购的现金流压力。

-

-

技术协同与增值服务:

-

可制造性设计评审: 在产品设计阶段介入,提供DFM(可制造性设计)、DFT(可测试性设计)建议,优化设计,提高量产良率。

-

测试方案开发: 根据产品特性,协助开发或优化ICT、FCT、老化测试等方案。

-

元器件选型支持: 提供市场主流、高性价比、供应稳定的元器件选型建议。

-

三、 PCBA一站式服务的关键环节与能力要求

-

强大的供应链管理与采购能力:

-

全球化的供应商资源池,覆盖主动、被动、连接器、IC等各类元器件。

-

专业的采购团队,精通市场行情、交期谈判和风险管理。

-

高效的物料计划系统,确保物料齐套率(On-Time Material Readiness)。

-

严格的供应商认证(VQA)和来料检验(IQC)体系。

-

-

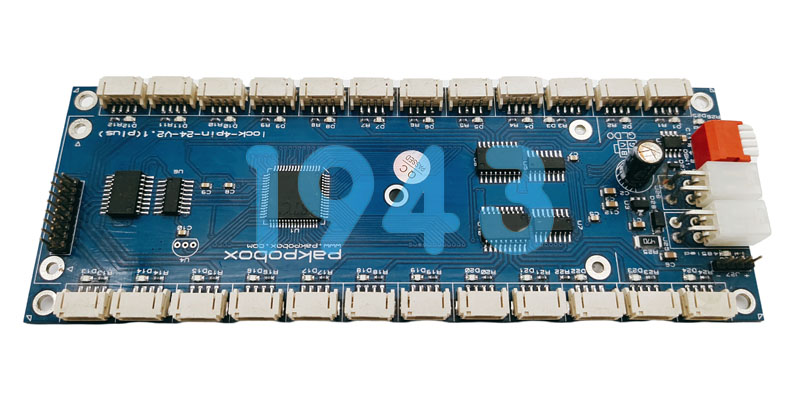

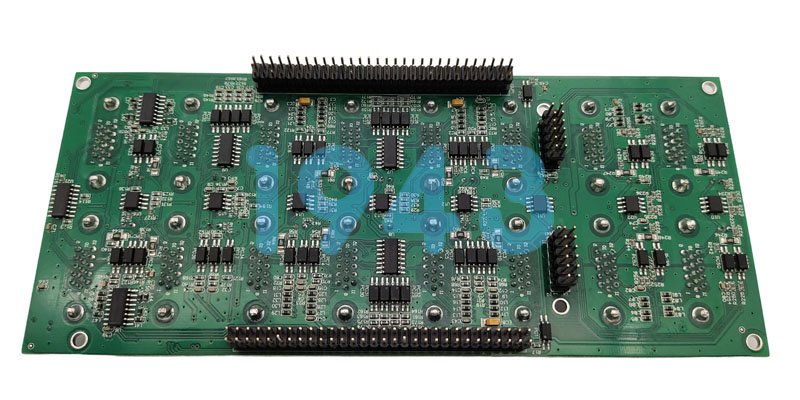

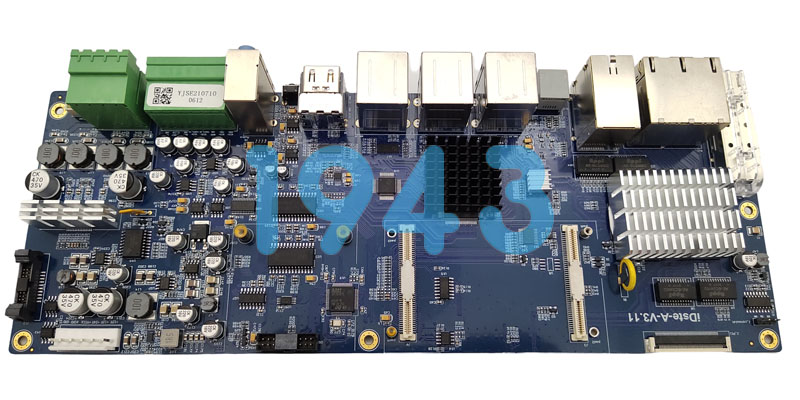

先进的制造与工艺技术:

-

高精度、高速度的SMT生产线(支持0201、CSP、PoP等精密元件)。

-

自动化的DIP插件与选择性波峰焊能力。

-

完善的焊接工艺(无铅、有铅、特殊合金)和质量控制手段(SPI, AOI, X-Ray)。

-

符合规范的ESD防护、温湿度控制环境。

-

-

全面的测试验证体系:

-

在线测试:ICT(测试开短路、元件值)、FCT(功能测试,模拟真实场景)。

-

自动化测试:ATE设备、自动化测试流水线。

-

可靠性测试:老化测试、环境应力筛选、温循测试等(视客户要求)。

-

软件烧录与配置。

-

-

严谨的质量管理体系:

-

贯穿始终的质量控制点(IQC, IPQC, FQC, OQC)。

-

基于ISO 9001, ISO 13485 (医疗) 等国际标准建立体系。

-

完善的客诉处理流程和持续改进机制。

-

先进的质量数据统计与分析工具。

-

-

高效的项目管理与沟通:

-

专属项目经理负责制,作为客户单一对接窗口。

-

透明的项目进度跟踪和报告机制。

-

快速响应客户需求和问题。

-

四、 选择PCBA一站式服务供应商的考量因素

-

行业经验与专注领域: 是否熟悉客户产品所在行业(工业控制、医疗设备、通讯物联)的标准和要求。

-

供应链实力与稳定性: 关键元器件采购渠道、供应商管理能力、应对缺货风险的措施。

-

制造能力与产能: 设备先进性、工艺水平、最大产能及柔性生产能力(应对小批量多品种)。

-

质量体系与认证: 是否拥有行业认可的质量认证,质量控制流程是否完善。

-

测试能力: 能否提供满足产品需求的测试方案和设备。

-

技术支持和协同能力: DFM/DFT能力、工程支持响应速度。

-

信息化与透明度: 是否有MES系统实现生产、物料、质量数据可视化管理。

-

成本与商务条款: 整体成本结构是否合理,付款方式等。

-

地理位置与物流: 是否便于沟通和物流运输。

结语:

PCBA一站式服务(代工代料)模式,通过整合供应链资源、优化生产流程、强化质量管控,为客户创造了显著的价值:降低成本风险、加速产品上市、保障品质可靠、释放核心精力。 它不仅是简单的生产外包,更是深度协作的价值链融合。对于追求效率、品质和专注于核心竞争力的电子产品品牌商、设计公司及初创企业而言,选择一个专业、可靠、具备全流程服务能力的PCBA一站式合作伙伴,已成为在激烈市场竞争中赢得先机的关键一环。这种模式代表着电子制造服务(EMS)行业向更高附加值、更紧密协作方向发展的必然趋势。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26