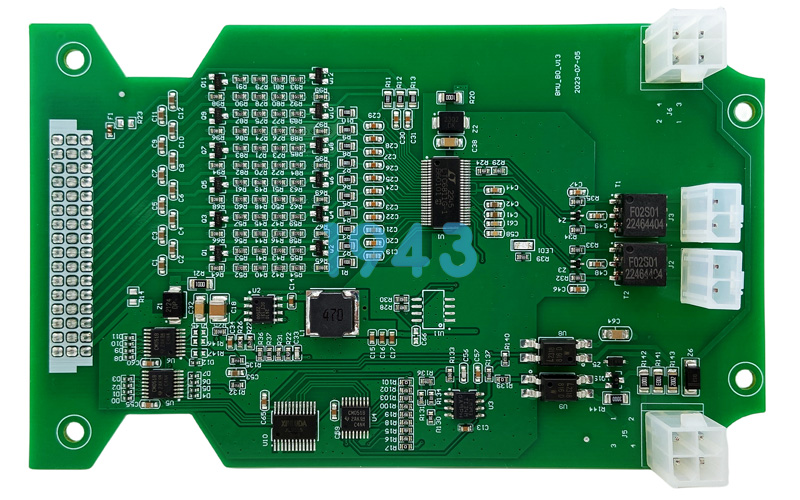

在高密度、高性能电子产品的制造中,BGA(Ball Grid Array,球栅阵列)封装因其引脚密度高、电气性能优、散热能力强等优势,已成为主流封装形式之一。然而,BGA焊接工艺复杂、缺陷隐蔽性强,稍有不慎便可能导致“塌落”“虚焊”“桥接”等致命问题,严重影响产品可靠性与使用寿命。

作为专注于高精度SMT贴片加工的高新技术企业,1943科技始终将BGA焊接质量视为工艺核心。我们将分享高可靠性BGA焊接的关键控制点,揭秘从物料准备到最终检测的全流程防控策略,助力客户实现“零缺陷”交付。

一、BGA焊接为何如此“脆弱”?

BGA焊点隐藏于芯片底部,无法通过肉眼或常规AOI直接观测,其失效模式具有高度隐蔽性。常见问题包括:

- 塌落(Collapse):回流过程中焊球过度熔融塌陷,导致焊点高度不足、电气间隙过小,甚至引发短路;

- 虚焊(Cold Solder / Non-wet):焊料未充分润湿焊盘,形成机械与电气连接不良;

- 空洞(Voids):焊点内部气泡过多,影响热传导与结构强度;

- 偏移/错位(Misalignment):贴片精度不足导致焊球与焊盘未对准,回流后形成开路或弱连接。

这些问题往往在产品后期使用中才暴露,返修成本高、风险大。因此,必须从前端工艺设计到后端检测实施全链路闭环控制。

二、全流程高可靠性BGA焊接防控体系

1. 前端准备:严控物料与PCB状态

-

BGA器件存储与烘烤

严格执行MSD(Moisture Sensitivity Level)管理规范。对湿度敏感等级≥3的BGA,在开封后若未在规定时间内使用,必须按IPC/JEDEC标准进行125℃烘烤处理,防止“爆米花效应”导致内部裂纹。 -

PCB焊盘平整度与清洁度

焊盘氧化、污染或表面不平整会直接导致润湿不良。我们采用OSP(有机保焊膜)或沉金工艺,并在贴片前进行离子污染测试与等离子清洗,确保焊盘活性。

2. 锡膏印刷:精度决定成败

-

钢网设计优化

针对BGA引脚间距(常见0.4mm、0.5mm、0.8mm),采用激光切割钢网,开口比例精确控制在90%~95%,厚度匹配焊球直径(通常0.1~0.15mm),避免少锡或溢锡。 -

SPI实时监控

每一片PCB印刷后均通过3D SPI(焊膏检测)系统检测锡膏体积、高度、偏移量,确保一致性偏差≤±10%。

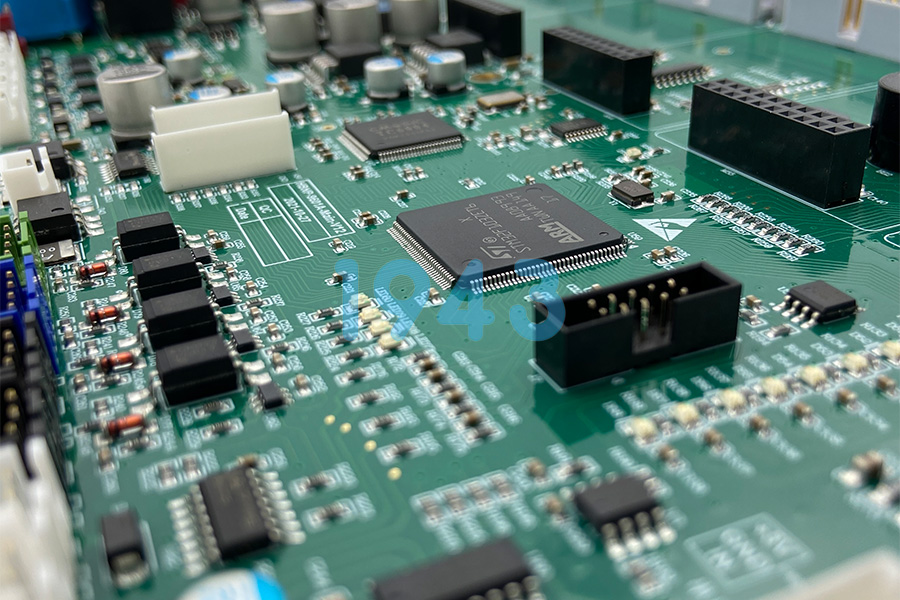

3. 贴片精度:微米级对准是基础

- 我们配备高精度全自动贴片机,支持0201及0.3mm超细间距BGA贴装,重复定位精度达±0.03mm。

- 贴装前通过Mark点校正+视觉对位,确保芯片与焊盘中心偏移≤0.05mm,从根本上规避错位风险。

4. 回流焊接:曲线即生命线

-

定制化回流曲线

根据BGA封装类型(PBGA、CBGA、TBGA)、PCB层数、铜厚及元器件分布,动态调整升温斜率、保温时间与峰值温度。典型无铅工艺(SAC305)峰值温度控制在240~248℃,保温时间45~60秒。 -

二次塌陷控制

通过DOE实验确定最佳“塌陷百分比”(通常控制在20%~35%),既保证焊点充分融合,又避免电气间隙不足。我们结合热电偶实测与仿真,确保温度均匀性±2℃以内。

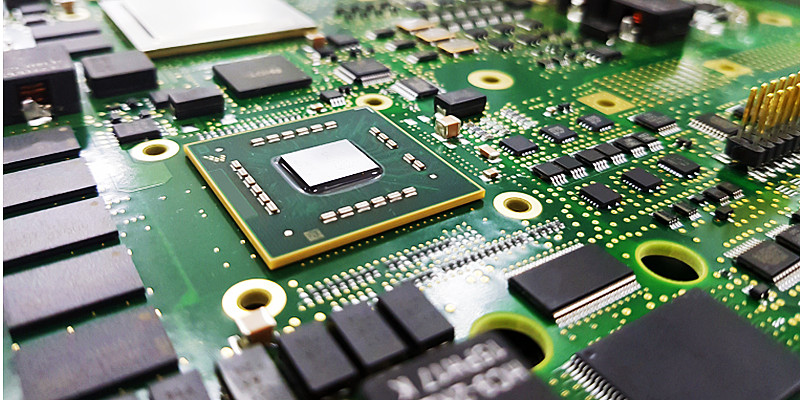

5. 检测与验证:多重防线保质量

-

X-Ray 检测

对每颗BGA进行离线 X-Ray扫描,精准识别空洞率(控制<25%)、桥接、偏移、虚焊等缺陷,并生成可追溯报告。 -

切片分析(必要时)

对高可靠性产品(如医疗、汽车电子),抽取样品进行金相切片,直观验证焊点形貌、IMC(金属间化合物)厚度及润湿角。 -

功能测试闭环

焊接后100%进行FCT(功能测试)或ICT(在线测试),确保电气性能达标,实现“工艺-功能”双验证。

三、工艺持续优化:AI+数据驱动良率提升

1943科技引入MES制造执行系统与AI视觉分析平台,对BGA焊接全过程数据(锡膏量、贴片偏移、回流温度、X-Ray图像)进行实时采集与关联分析。通过机器学习模型,自动识别异常趋势,提前预警潜在风险,并动态优化工艺参数,实现良品率持续提升——目前BGA类产品首件直通率≥98%,批量生产良率稳定在99.7%以上。

四、结语:可靠,源于对细节的极致掌控

BGA焊接不是“碰运气”,而是系统工程。从一颗焊球的储存,到一条回流曲线的设定,再到一次X光的扫描,每一个环节都关乎最终产品的命运。1943科技以“零缺陷”为目标,以数据为依据,以客户标准为准则,构建起覆盖设计、物料、制程、检测全链条的高可靠性BGA焊接体系。

如果您正在开发高密度、高可靠性电子产品,需要值得信赖的SMT合作伙伴,欢迎联系1943科技。我们不仅提供贴片服务,更提供从DFM到量产的全流程工艺保障,助您产品一次成功,快速上市。

2024-04-26

2024-04-26