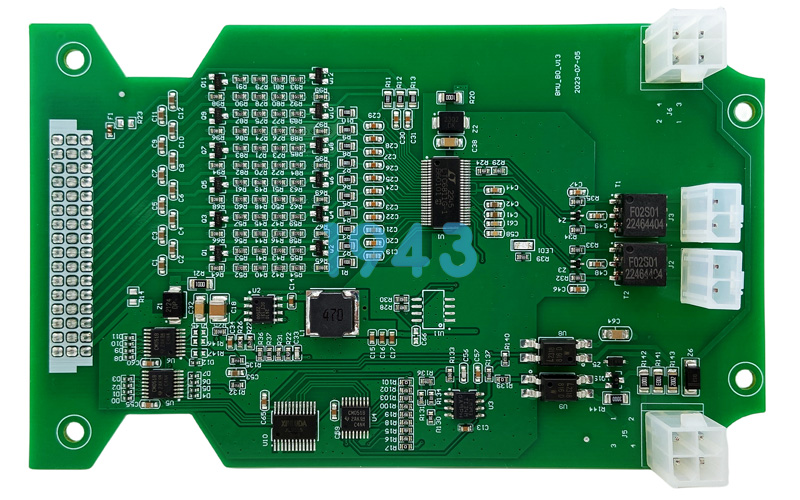

设计缺陷导致的良率损失是90%以上SMT工厂的隐形成本黑洞。作为深圳SMT贴片加工领域的1943科技,我们通过数千个项目的实践验证:真正的良率提升始于设计端。我们将分享PCBA可制造性设计的六大核心维度,助您在设计阶段就锁定95%以上的组装成功率。

一、焊盘设计:精密工程的黄金触点

焊盘尺寸需精确匹配元件引脚公差范围。以0201电阻为例,标准焊盘应比元件实际尺寸大20-30μm,形成微型引力场确保贴装精度。建议采用泪滴型焊盘设计,在高速贴片机10万次/小时的作业强度下,这种设计能将焊料桥接风险降低40%。更关键的是阻焊层开窗尺寸——过大的开窗会导致焊锡过量,过小则可能引发虚焊,理想状态是焊盘边缘与阻焊层保持5-8μm的安全间隙。

二、布局优化:让元件各就各位

合理的元件布局需遵循三先三后原则:先大后小、先重后轻、先高后矮。BGA封装器件周围需预留至少3mm的禁布区,避免大型电容与高频信号线交叉产生电磁干扰。对于0.5mm及以下间距的QFP封装,建议采用棋盘式布局策略,将敏感元件与发热元件进行热隔离设计。实践证明,经过优化布局的PCBA,其过炉弯曲度可控制在0.5%以内,有效避免因板材变形导致的焊接不良。

三、工艺窗口设计:制造的容错边界

钢网开孔设计是工艺窗口的核心。对于细间距元件(如0.35mm pitch的QFN),推荐采用阶梯式钢网设计,主焊盘区域开孔面积比为1:1.2,而热焊盘区域则调整为1:1.5。这种差异化设计能平衡焊锡的润湿性与散热需求。回流焊温度曲线更需精准控制——升温速率需严格控制在2-3℃/秒,峰值温度维持235-245℃的黄金区间,既能保证焊料充分熔融,又避免元件热损伤。

四、可测试性设计:质量追溯的数据锚点

在PCBA设计阶段植入DFT(可测试性设计)要素,能将后期维修成本降低60%以上。建议设置标准化测试点矩阵——每个测试点直径不小于0.8mm,间距≥1.5mm,且需避开高速信号路径。对于多层板设计,建议每3-4层设置一个测试通孔,形成立体测试网络。更前沿的实践是采用智能标签技术,在PCBA上集成NFC芯片,实现生产数据的全程可追溯。

五、材料选型:隐形的良率杠杆

基板材料的选择直接影响焊接质量。FR-4基板在150℃以上会出现Z轴膨胀系数突变,而高Tg值(≥170℃)的基板能将这种变形减少40%。焊锡膏的选用同样关键——含银焊锡膏虽然成本较高,但其焊接强度和耐疲劳性是普通焊锡的1.8倍。对于高可靠性要求的产品,推荐采用免清洗焊锡膏,既能减少工艺步骤,又能避免清洗剂残留导致的可靠性风险。

六、仿真验证:虚拟制造的预演场

在设计阶段引入DFM(可制造性分析)仿真,能提前发现80%以上的潜在问题。通过热仿真可预测元件温度分布,优化散热设计;通过焊点可靠性仿真可预测焊点疲劳寿命;通过信号完整性仿真可优化高速信号布线。这些仿真数据形成的数字孪生模型,能指导设计迭代,避免后期昂贵的工程变更。

结语

在SMT贴片加工领域,真正的工艺突破往往始于设计端的精益求精。通过焊盘设计的毫米级优化、布局的智能规划、工艺窗口的精准界定、测试点的科学布局、材料的科学选型以及仿真的前置验证,能系统性提升PCBA的组装良率。1943科技通过持续的技术创新与实践验证,已形成一套完整的DFM设计规范体系,助力客户实现从设计到制造的零缺陷过渡。这种从设计源头的良率提升策略,正是现代电子制造企业突破成本与质量瓶颈的核心密码。

2024-04-26

2024-04-26