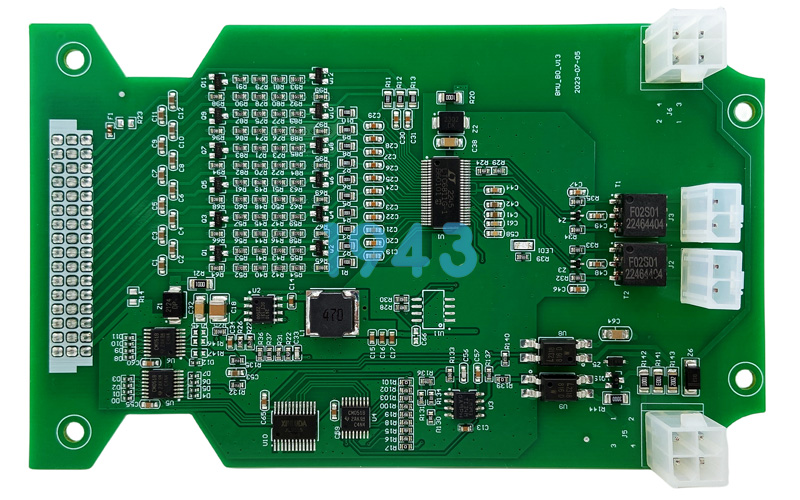

在工业4.0、汽车电子、航空航天及高端通信设备等领域,电子系统对PCB(印刷电路板)的集成度、可靠性及信号传输性能提出了前所未有的严苛要求。高密度互连(HDI)板凭借其微孔化、薄型化及高布线密度特性,成为支撑这些领域核心功能的关键载体。然而,HDI板的SMT(表面贴装技术)贴片工艺面临多重技术挑战,尤其是信号完整性问题直接影响系统稳定性与产品寿命。1943科技深耕精密制造领域,通过工艺优化与材料创新,为工业级应用提供高可靠性的HDI板SMT贴片解决方案。

一、HDI板SMT贴片的核心挑战:工业场景下的技术攻坚

1. 微孔加工与层间对准的精度要求

工业级HDI板需满足高频信号传输(如千兆以太网、5G基站)及高可靠性需求,其微孔直径通常≤0.1mm,盲孔深度比可达1:1.5。微孔内壁镀铜均匀性、孔径精度及层间对准偏差,直接影响阻抗控制与信号完整性。例如,孔径偏差超过8%可能导致差分对阻抗失配,引发信号反射;层间偏移超过40μm则可能造成开路或短路,导致系统故障。

1943科技解决方案:

- 采用紫外激光与机械钻孔复合工艺,结合等离子清洗技术,将孔壁粗糙度控制在0.8μm以内,降低信号传输损耗;

- 通过高精度X射线层压检测系统,实时监控层间对准精度,确保偏差≤25μm,满足工业级严苛标准。

2. 高密度元件贴装的可靠性风险

工业级HDI板常搭载大功率器件(IGBT模块)、高频元件(毫米波雷达芯片)及微型传感器,元件间距可压缩至0.3mm。传统贴片机在高速运动中易产生±25μm的定位误差,导致BGA焊球偏移或微型元件桥接,进而引发虚焊、短路等故障。尤其在振动、高温等恶劣环境下,焊点可靠性成为关键瓶颈。

1943科技解决方案:

- 部署高精度贴片机,搭载多摄像头视觉对位系统与压力反馈控制,实现0201元件贴装偏移量≤0.06mm;

- 针对BGA封装,开发真空吸嘴与分段加热回流技术,确保焊球共面性误差≤0.04mm,提升抗振动能力。

3. 信号完整性与热管理的协同优化

工业级HDI板需支持高速数据传输(如PCIe 5.0、10G以太网)及大功率散热,对阻抗控制、串扰抑制及热应力管理提出严苛要求。若差分对阻抗偏差超过±10%,可能导致信号眼图闭合,引发数据错误;同时,高密度元件贴装带来的局部过热问题,可能加速焊点老化,降低产品寿命。

1943科技解决方案:

- 采用低损耗PTFE基材(Dk=2.8-3.2),结合阻抗线设计软件,将差分对阻抗严格控制在85Ω±8%;

- 通过热仿真优化散热布局,在功率器件区域增加金属化散热过孔,降低结温20%以上,提升长期可靠性。

二、1943科技精密工艺体系:全流程管控确保工业级品质

1. 材料选型与预处理

- 基材选择:针对高频工业应用,选用中低损耗PTFE/陶瓷填充基材(Df≤0.005),兼顾信号完整性与机械强度;

- 表面处理:采用ENIG(化学镍金)工艺,厚度控制在3-5μm,平衡可焊性与耐腐蚀性;

- 预处理流程:对存储超过24小时的PCB执行120℃烘烤2小时,消除吸湿风险,防止焊接爆板。

2. 钢网印刷与锡膏控制

- 钢网设计:根据元件密度与焊盘布局,采用纳米涂层钢网(厚度0.1-0.15mm),确保0201元件锡膏体积精度达±10%;

- 锡膏选择:使用Type 4无铅锡膏(粒径20-38μm),配合SPI检测设备实时监控印刷厚度(目标值100±12μm),减少桥接风险。

3. 回流焊接温度曲线优化

- 预热阶段:以2-3℃/s的速率升温至160℃,避免锡膏坍塌与元件热应力损伤;

- 回流阶段:峰值温度控制在245-250℃,时间35-50秒,确保高熔点焊点充分熔合;

- 冷却阶段:以4-5℃/s的速率冷却至室温,防止焊点晶粒粗大化,提升抗疲劳性能。

4. 质量检测与失效分析

- AOI检测:部署高分辨率AOI设备,检测精度达±20μm,可识别0201元件偏移、BGA焊球偏移等10类缺陷;

- X射线检测:对BGA封装进行3D成像分析,验证焊点填充率≥75%,空洞面积≤10%;

- 可靠性测试:执行-55℃至150℃热冲击测试(1000次循环),模拟极端环境可靠性,确保无分层、爆板现象。

三、行业应用实践:1943科技如何满足工业级差异化需求

1. 工业控制领域:高可靠性与长寿命需求

针对PLC、伺服驱动器、工业机器人等设备,1943科技通过以下工艺实现HDI板的高密度贴装:

- 开发超薄钢网(厚度0.08mm),支持0201元件印刷,同时确保大功率IGBT模块焊点可靠性;

- 采用共晶焊接技术,降低BGA焊点热阻,提升散热效率;

- 执行振动测试(5-2000Hz,15G峰值,4小时),确保焊点无松动,满足工业现场严苛环境。

2. 汽车电子领域:AEC-Q100标准落地

面向车载雷达、域控制器、电池管理系统等应用,1943科技实施:

- 选用AEC-Q200认证元器件,执行PPAP(生产件批准程序),确保材料与工艺符合车规级标准;

- 开发选择性波峰焊工艺,避免通孔元件连焊,提升焊接一致性;

- 执行盐雾测试(96小时,5% NaCl溶液),验证PCB耐腐蚀性,适应车载潮湿环境。

3. 航空航天领域:极端环境适应性

针对卫星通信、机载电子设备等场景,1943科技提供:

- 选用高Tg(玻璃化转变温度)基材(Tg≥180℃),满足-55℃至125℃工作温度范围;

- 开发真空回流焊工艺,消除焊接气泡,提升焊点机械强度;

- 执行辐射测试(总剂量100krad),验证PCB抗辐射性能,确保空间环境可靠性。

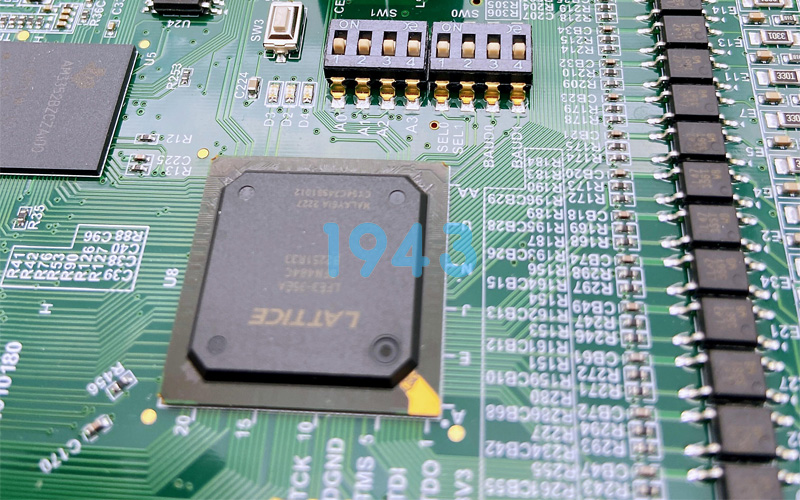

4. 高端通信领域:高速信号完整性保障

面向5G基站、光模块等设备,1943科技通过以下技术实现高频信号传输:

- 采用低损耗基材与阻抗匹配设计,将差分对插入损耗控制在0.5dB/inch以下;

- 开发背钻工艺,减少Stub效应,降低信号反射;

- 执行眼图测试(mask margin≥20%),确保高速信号质量,满足10G/25G以太网标准。

四、持续创新:1943科技的技术升级路径

- 工艺自动化升级:引入AI视觉检测系统,结合深度学习算法,将缺陷识别准确率提升至99.95%,减少人工干预;

- 材料本地化开发:与供应商联合研发高频基材,将成本降低15%,同时保持Dk/Df稳定性(ΔDk≤±0.05,ΔDf≤±0.001);

- 绿色制造推进:推广无卤素基材与水溶性助焊剂,实现ROHS与REACH合规率100%,降低环境影响。

结语:

在工业级HDI板SMT贴片领域,1943科技以“工艺精细化+材料定制化”为核心策略,通过全流程质量控制体系,为工业控制、汽车电子、航空航天及高端通信等行业提供高可靠性、高稳定性的解决方案。无论是微型化带来的贴装精度挑战,还是高频信号对阻抗控制的严苛要求,我们均能以技术实力确保每一块PCBA的信号完整性,助力客户在极端环境下实现品质与效率的双重突破。

2024-04-26

2024-04-26