在工业自动化、汽车电子、航空航天等高端应用领域,电子组件经常需要应对-40℃至85℃甚至更严苛的宽温环境。在这种条件下,材料热胀冷缩、焊点疲劳、元器件性能漂移等问题会显著放大,对回流焊工艺提出了极高要求。 1943科技深耕SMT贴片加工多年,通过精细化回流焊温度曲线控制技术,实现了焊点可靠性的显著提升。1943科技将分享如何通过工艺创新追求焊点的高可靠性。

01 回流焊温度曲线:焊点可靠性的决定性因素

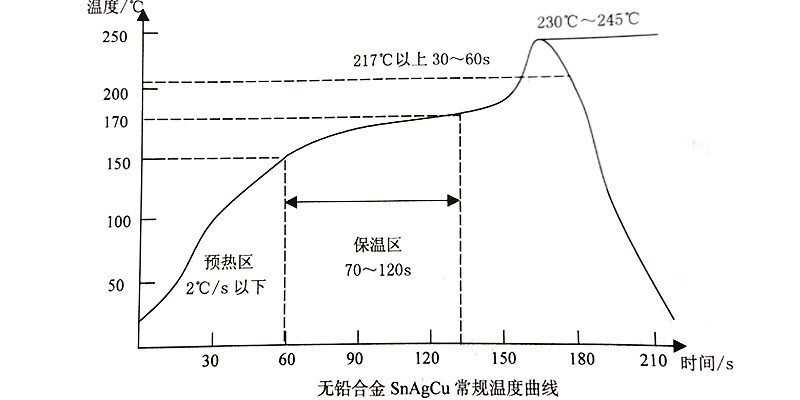

回流焊是SMT生产流程中至关重要的一环,其本质是通过精确的热控制,引导焊料完成“固态预热-熔融湿润-冶金结合-凝固成型”的全流程转化。 一条精确控制的温度曲线不仅影响焊点的机械强度和电气性能,还直接关系到产品在恶劣环境下的长期可靠性。 在1943科技,我们将回流焊过程科学划分为四个关键阶段:

- 预热区:温度由室温升至150℃左右,升温斜率控制在2℃/秒以内,时间控制在60-150秒,确保助焊剂溶剂适度挥发,避免热冲击对元器件的损伤。

- 均温区:温度稳定在150℃至200℃之间,升温斜率小于1℃/秒,持续时间60-120秒。这一阶段的关键在于平衡PCB和元器件之间的温度差,确保所有元器件达到均匀温度。

- 回流区:温度迅速升至焊料熔点以上(无铅焊料SAC305熔点约217℃),峰值温度通常控制在230-250℃之间,液相线以上时间保持60-90秒。此阶段焊料完全熔融,实现元器件与PCB的冶金结合。

- 冷却区:降温速率最大不超过4℃/秒,理想的冷却速率控制在2-5℃/秒。快速冷却有助于形成晶粒细小、结构致密的焊点,提高焊点机械强度。

02 宽温环境下的特殊挑战与1943科技的应对策略

宽温工作环境(-40℃至85℃)对PCBA的可靠性提出了三重挑战:材料热匹配性差异、焊点脆性增加以及元器件性能漂移。

材料热匹配性问题

不同材料的热膨胀系数(CTE)差异会导致焊接界面产生应力集中。例如,普通FR-4基材的CTE约为13-18ppm/℃,而陶瓷封装元器件的CTE仅为6-8ppm/℃。长期温差循环下,这种不匹配易引发焊点开裂。 1943科技的解决方案:针对宽温应用,我们采用高Tg(玻璃化转变温度)基材(Tg≥170℃),其Z轴CTE可控制在2.5%以内,显著降低高温下的层间剥离风险。对于高发热区域,我们推荐使用金属基板,其导热系数较FR-4提升5-10倍。

焊点可靠性挑战

无铅焊料(如SAC305)的熔点(217℃)高于传统锡铅焊料,但其在低温下的脆性更为显著。研究表明,在-40℃环境下,无铅焊点的断裂风险较常温提升3倍。 1943科技的解决方案:通过优化回流焊温度曲线,我们精确控制金属间化合物(IMC)层的形成。IMC层厚度控制在0.5-4μm之间,既可确保焊接充分,又能避免因IMC过厚导致的焊点脆性问题。

03 1943科技回流焊曲线优化技术解析

1943科技通过多年实践,形成了独特的回流焊曲线优化方法,确保焊点在高低温循环下的卓越可靠性。

多因素协同的温度曲线设计

我们认识到,一条理想的回流焊曲线需要综合考虑多个因素:元器件耐温特性、工艺要求、回流设备性能、锡膏特性和PCB的Tg值等。 针对不同产品类型,我们采用两种主流温度曲线策略:

- RSS(升温-保温-回流)曲线:适用于板面面积大、PCB/器件热容差异大、对助焊剂残留要求高的产品。这种“马鞍型”曲线能够有效控制元件间的温差,确保回流时各元件达到相同温度。

- RTS(升温-回流)曲线:适用于小型化PCB、微型化贴片产品、密间距器件、对焊点外观要求较高的产品类型。RTS曲线可提高助焊剂活性,对难焊接的PCB和器件镀层有明显的改善作用。

精细化的工艺控制点

在1943科技的SMT生产线上,我们实施了一系列精细化的工艺控制措施: 钢网设计优化:针对0201等微小元件,我们采用激光切割钢网,开口面积比控制在0.66以上,确保锡膏释放率大于90%。 针对BGA等阵列元件,我们优化钢网开口设计,减少锡膏量,降低桥接风险。 热补偿技术:我们在SMT程序中嵌入温度补偿模型,根据炉温曲线实时调整贴片坐标,补偿材料热胀冷缩带来的偏差。

04 质量验证与持续优化体系

1943科技建立了完善的质量验证体系,确保每一块PCBA的焊点可靠性符合设计要求。

实时过程监控

我们利用先进的SPI(锡膏检测仪)实时监测锡膏印刷厚度,配合AOI(自动光学检测)系统结合深度学习算法,精准识别虚焊、桥接等缺陷。

焊点可靠性测试

我们采用多种方法验证焊点可靠性:

- 温度循环测试:-40℃至85℃或更严苛条件下的1000次循环测试,监测焊点电阻变化率(ΔR/R≤5%)。

- 热冲击测试:将PCBA在5秒内从-55℃转移至125℃,持续100次,检查BGA焊球裂纹。

- 切片金相分析:通过取样、镶嵌、研磨抛光、微蚀等步骤,获得焊点横截面的金相结构,分析焊点空洞率(接受标准<10%)和IMC层厚度(理想范围0.5-4μm)。

数据驱动的持续优化

1943科技将每一次生产视为数据收集的机会,通过分析生产过程中的焊点空洞率、虚焊率、元件损坏率等数据,持续优化回流焊工艺参数。 我们建立了“原理研究-参数设计-实际验证-迭代优化”的闭环系统,确保回流焊工艺不断精进。

在1943科技的生产线上,每一块经过优化的PCBA都要经历严格的环境测试。我们通过温度循环(-40℃至85℃,1000次循环)和热冲击测试(-55℃至125℃,100次循环),确保焊点电阻变化率控制在5%以内,从而保证即使在最严苛的工作环境下,焊点也能保持长期稳定可靠。 随着电子产品向微型化、高密度、高可靠性方向发展,对回流焊工艺的要求将愈加严格。1943科技将继续深化回流焊工艺研究,不断拓展宽温PCBA的技术边界,为工业自动化、航空航天等领域提供更坚实的电子制造基础支撑。

2024-04-26

2024-04-26