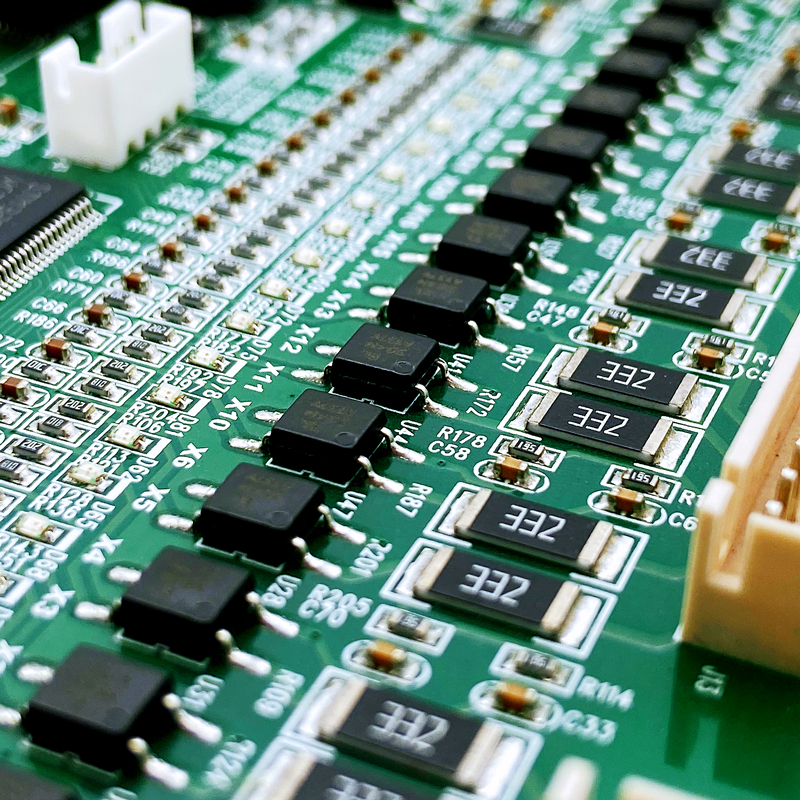

一、焊接相关问题

1. 焊接不良

- 虚焊/冷焊:焊点未充分熔化,导致接触不良或导电性差。

-

- 原因:回流焊温度曲线设置不当(温度过低或时间不足)、焊膏金属含量不足、焊盘清洁不彻底。

- 桥接(短路):焊点之间意外连接,形成短路。

-

- 原因:焊膏印刷过多或不均匀、元件间距设计过小、贴装偏移。

- 焊点开裂:焊点在热循环或机械应力下断裂。

-

- 原因:焊料疲劳(如高温环境下的热膨胀收缩)、焊点设计不合理(如应力集中)。

2. 焊膏印刷缺陷

- 锡珠(焊料颗粒):非焊接区域出现焊锡颗粒,可能引发短路。

-

- 原因:焊膏回温不足、钢网开孔设计不当、刮刀压力不足或损坏。

- 针孔:焊膏表面出现微小孔洞,影响焊点质量。

-

- 原因:焊膏受污染(如油性杂质)、刮刀压力不足、焊膏储存不当。

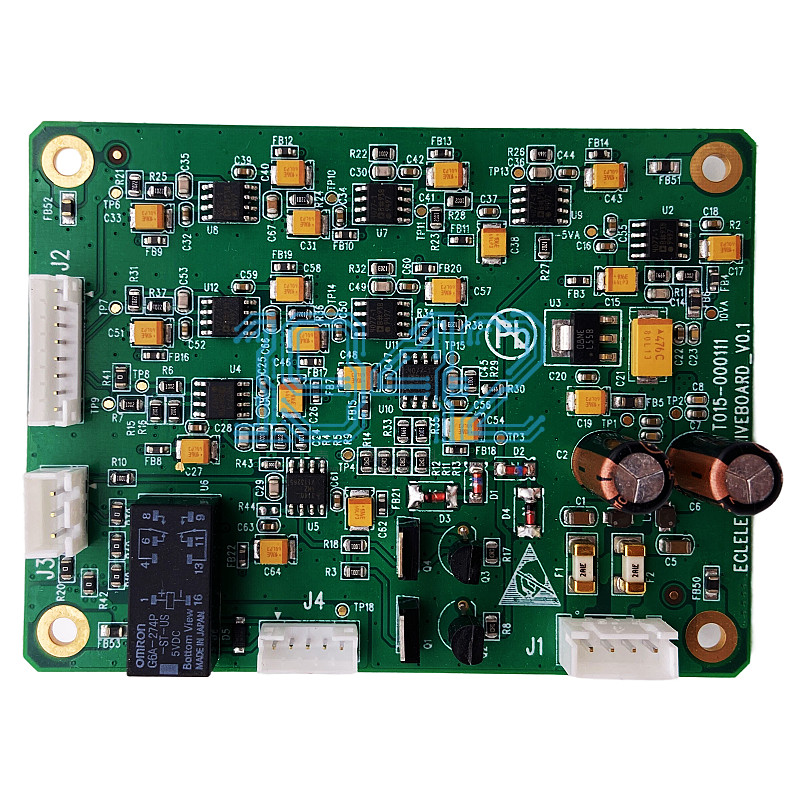

二、元件贴装问题

1. 元件位置错误

- 元件偏移/侧立:元件未准确贴装到焊盘上,导致接触不良。

-

- 原因:贴片机校准错误、焊膏印刷不均匀、定位基准点模糊。

- 翻面(丝印面朝下):元件贴装方向错误,可能影响功能或后续维修。

-

- 原因:元件包装松散、贴片程序设置错误。

- 元件缺失:部分元件未贴装,导致电路功能缺失。

-

- 原因:供料器故障、吸嘴损坏、程序设置错误。

2. 极性错误

- 极性元件反向贴装(如二极管、电容)。

-

- 原因:操作失误、贴片机程序未校准元件方向。

3. 元件损坏

- 引脚弯曲/断裂:贴装压力过大或操作不当导致元件损坏。

-

- 原因:贴片机夹具压力设置不当、手工操作失误。

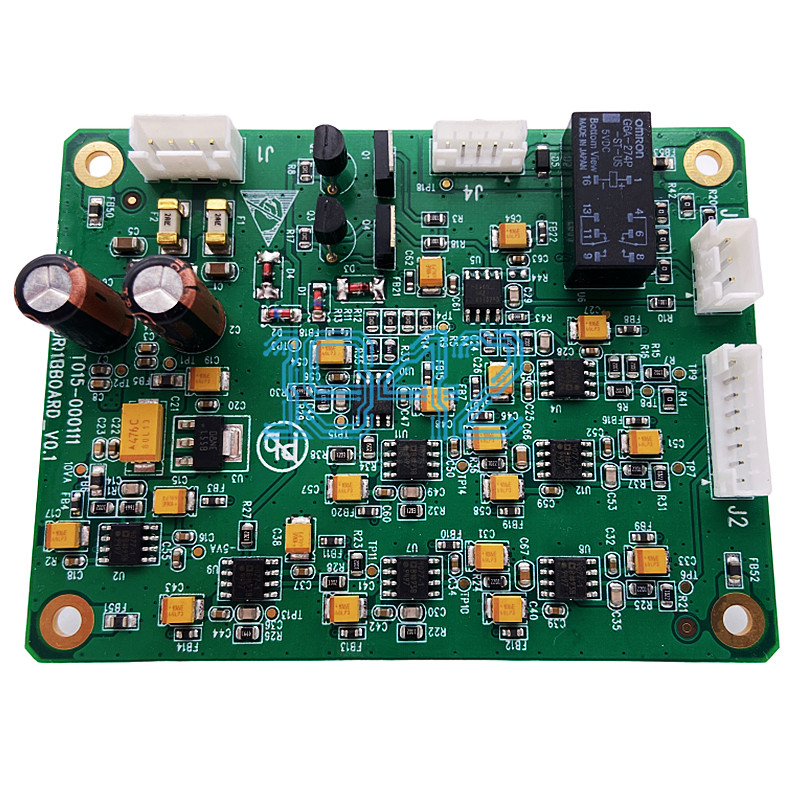

三、PCB设计与制造缺陷

1. PCB设计问题

- 线路短路/开路:

-

- 线路间距过小导致短路,或线路断裂形成开路。

- 原因:设计时未遵循电气安全间距、布线错误。

- 焊盘设计不合理:

-

- 焊盘尺寸过小或过大,导致焊接不牢固或桥接。

2. 孔缺陷

- 孔壁铜层断裂:钻孔时机械应力过大或电镀不均匀。

- 孔内残留物:钻孔后未彻底清洗,导致导电碎屑残留引发短路。

3. 基板变形/翘曲

- 原因:热处理不当(如焊接温度过高)、材料选择不合适(如热膨胀系数不匹配)。

- 影响:导致元件贴装偏移或焊接不良。

四、环境与材料问题

1. 污染与腐蚀

- 助焊剂残留:未彻底清洗,导致绝缘性能下降或金属迁移(如晶须生长)。

- 环境因素:湿气、盐雾或灰尘加速氧化和腐蚀。

2. 材料质量缺陷

- 焊膏/焊料问题:焊膏过期、金属含量不达标或受潮。

- 基材问题:铜箔附着力不足、板材变形或分层。

五、工艺控制与设备问题

1. 设备故障

- 贴片机精度不足:导致元件偏移或贴装错误。

- 回流焊温度失控:温度曲线偏离设定值,引发虚焊或焊点开裂。

2. 工艺参数不当

- 焊接时间/温度设置错误:影响焊点形成质量。

- 钢网参数不匹配:开孔尺寸与元件焊盘不匹配,导致焊膏印刷不良。

3. 人为操作失误

- 未遵循SOP:如元件未预烘烤(导致湿气残留)、操作中静电放电(ESD)损坏元件。

六、测试与可靠性问题

1. 未通过功能测试(FCT)

- 信号干扰:布局不合理导致电磁干扰(EMI),影响信号完整性。

- 电源问题:电压不稳定或电源线路设计缺陷导致设备无法启动。

2. 长期可靠性缺陷

- 热疲劳失效:反复温度变化导致焊点或基板开裂。

- 机械应力:组装后运输或使用中受外力导致元件脱落。

总结

PCBA组装失败的原因涉及设计、材料、工艺、设备、环境及人为操作等多个环节。解决这些问题需要:

- 严格遵循设计规范(如IPC标准)。

- 优化工艺参数(如温度曲线、贴装压力)。

- 加强质量检测(如AOI、X射线检测)。

- 改进材料选择与存储管理(如焊膏防潮、元件预烘烤)。

- 定期维护设备(校准贴片机、清洗钢网)。

通过系统性地排查和改进,可显著降低PCBA组装失败率,提升产品可靠性。

2024-04-26

2024-04-26