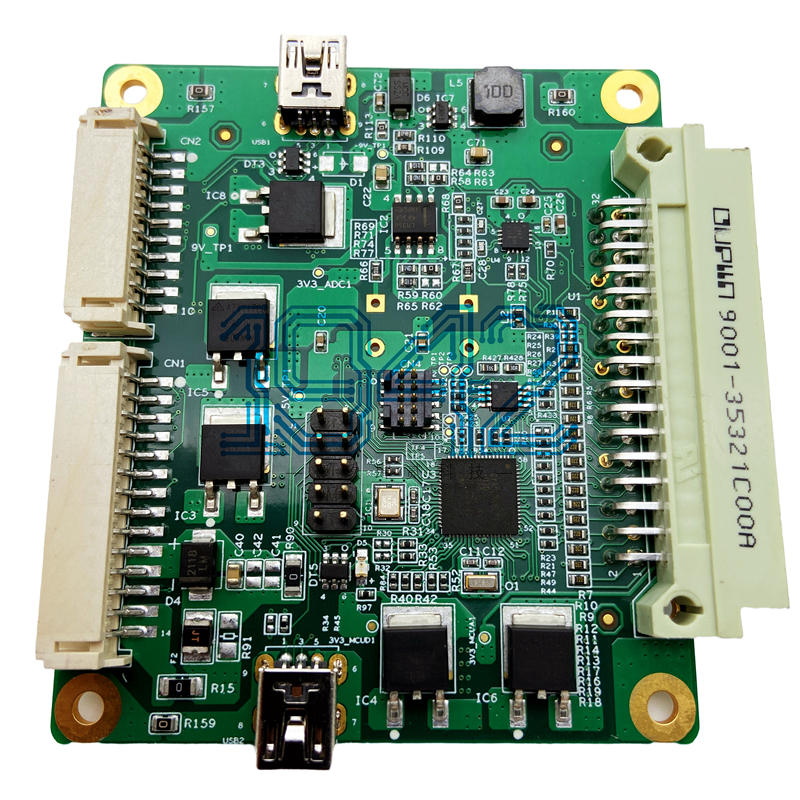

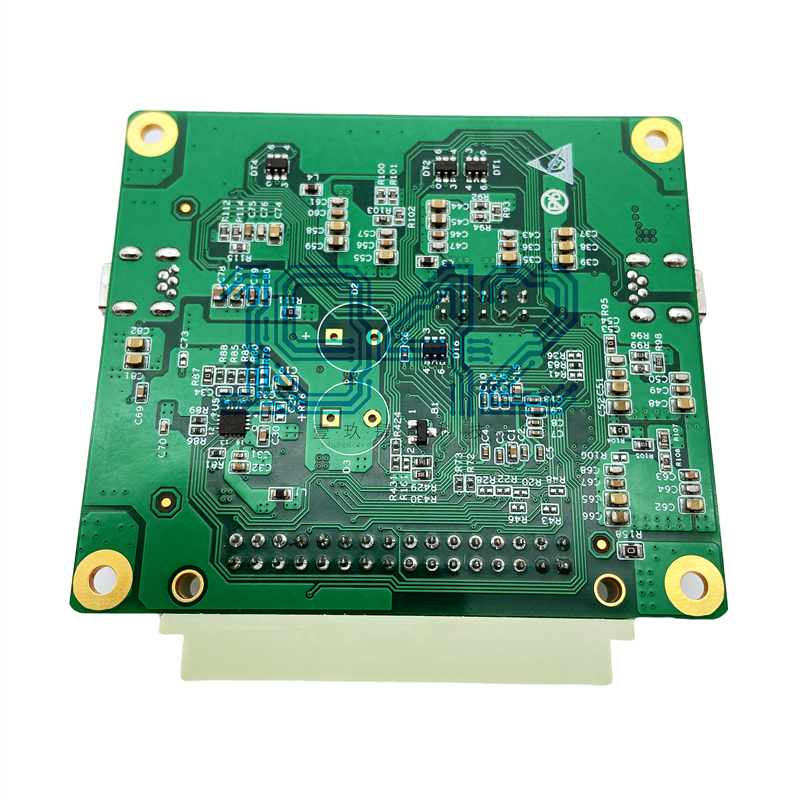

PCBA组装加工的核心流程

PCBA是电子制造中的关键环节,通过将电子元器件精准焊接或插装到PCB上,形成完整的电路功能模块。其核心流程涵盖设计、材料准备、组装、焊接、测试及交付等阶段。

1. 设计与前期准备

(1)电路板设计

- EDA工具应用:使用Altium Designer、Cadence等软件进行电路设计,需遵循IPC-2221标准,确保焊盘尺寸与元件封装匹配,避免短路或接触不良。

- 多层板设计:针对复杂电路需求,采用4-16层PCB设计,通过钻孔与电镀实现层间连接,孔壁铜厚通常为25-50μm。

- 柔性与刚柔结合设计:对于可穿戴设备或医疗设备,采用柔性基材(如PI薄膜)或刚柔结合板,满足弯曲与高强度需求。

(2)技术文件与物料准备

- 技术文件:包括原理图、PCB布局文件、BOM清单、Gerber文件及测试计划文件,需确保准确性以避免生产偏差。

- 元器件筛选:根据BOM清单采购元器件,通过XRF检测确保符合RoHS标准;对吸湿性元件(如BGA)进行预烘处理,防止回流焊时爆裂。

2. 核心工艺流程

(1)SMT贴片加工

- 焊膏印刷:

- 使用高精度钢网(厚度0.1mm-0.2mm),通过刮刀压力(4-8kg/cm²)和印刷速度(30-150mm/s)控制焊膏均匀性。

- 采用SPI(锡膏检测)确保焊膏厚度无塌陷或遗漏,误差控制在±5%以内。

- 元件贴装:

- 高速贴片机(如ASM Siplace)实现每小时数万件贴装,精度达±0.025mm,支持0201(0.25mm×0.125mm)、QFN/LGA等精密元件。

- 混合工艺兼容异形元件,通过视觉定位与供料器校准优化良率。

- 回流焊接:

- 温度曲线控制:预热(1-3℃/秒升温至150℃)、均热(183℃持续60-90秒)、回流(215℃±10℃形成焊点)、冷却(2-4℃/秒)。

- 采用全热风回流焊设备,减少单面受热导致的PCB变形,焊点润湿性需通过AOI(自动光学检测)实时监控。

(2)DIP插件与后焊工艺

- 波峰焊与选择性焊接:

- 波峰焊适用于批量生产,需控制焊料温度(245℃-260℃)与传送速度(3-5m/min),避免焊锡飞溅导致短路。

- 选择性焊接用于局部精密焊接,通过机器人精准定位DIP元件(如连接器、散热器)。

- 后焊工艺:

- 对大功率器件(如MOSFET)进行二次焊接,提升抗震性与耐高温性,降低虚焊风险。

3. 质量控制与测试

(1)过程检测

- AOI检测:结合AI算法识别焊点缺陷(如少锡、偏移、极性错误),缺陷率控制在0.1%以下。

- X射线检测:对BGA、QFN等封装元件进行内部焊点分析,确保共面性与焊料填充率达标。

(2)功能与环境测试

- 功能测试(FCT):模拟实际工作场景,验证信号完整性、输入输出响应及多设备通信兼容性。

- 环境可靠性测试:

- 高低温老化:在-40℃至85℃循环测试,验证长期稳定性。

- 振动与冲击:符合GJB 150标准,确保机械结构可靠性。

- 防尘防水测试:IP等级测试(如IP67)适用于户外设备。

(3)参数校准

- 对高精度设备(如通信模块、传感器)进行校准,通过专用软件调整传感器参数、信号增益等,确保符合设计指标。

4. 材料与工艺创新

(1)先进材料应用

- 高频高速材料:采用罗杰斯RO4000系列等低损耗材料,支持5G通信与雷达系统。

- 高导热材料:铝基板或陶瓷基板用于大功率器件(如LED驱动、电源模块),导热系数达1-10W/(m·K)。

- 环保材料:无铅焊料(Sn-Ag-Cu合金)与无卤阻焊剂,满足RoHS及REACH法规要求。

(2)工艺优化技术

- 激光微加工:实现微米级钻孔与切割,支持HDI(高密度互连)板制造。

- 表面处理技术:

- 沉金(ENIG):适用于精密焊接与长期存储,金层厚度1.27μm。

- 化学镍金(ENEPIG):解决传统沉金的焊锡性问题,适用于高端消费电子。

5. 智能化与自动化

(1)智能生产线

- 工业机器人:AGV(自动导引车)与机械臂实现物料搬运与组装自动化。

- MES系统:实时监控生产数据,追踪不良品至具体工序,优化设备利用率。

(2)AI驱动的质量管理

- AI缺陷分类:深度学习算法提升AOI对微裂纹、虚焊的识别率,减少人工复检工作量。

- 数字孪生:模拟生产线虚拟环境,预测设备故障并优化工艺参数。

6. 行业应用与挑战

(1)典型应用领域

- 消费电子:智能手机、可穿戴设备(如智能手表)依赖小型化与高集成度设计。

- 汽车电子:车载ECU、ADAS模块需通过AEC-Q100认证,强调抗震与耐温性。

- 工业设备:PLC控制器、传感器模块需满足IP65防护等级与EMC抗干扰要求。

(2)技术挑战与趋势

- 挑战:微型化导致焊接难度增加,高密度电路需解决信号串扰与散热问题。

- 趋势:

- 3D封装与SiP技术:提升集成度,减少外部连接风险。

- 柔性与可穿戴PCB:支持可折叠设备与医疗贴片传感器。

- 绿色制造:推广无铅焊接与材料循环利用,降低碳足迹。

7. 结语

PCBA组装加工是电子制造的核心环节,其技术复杂度与精度直接影响产品性能与市场竞争力。通过结合先进材料、智能化工艺与严格的质量控制,PCBA加工正朝着高可靠性、高效率与可持续化方向发展。未来,随着5G、AI与物联网的深入应用,PCBA技术将持续推动电子产品的创新与升级。

2024-04-26

2024-04-26