半导体开发板作为芯片性能验证、方案调试及产品落地的核心载体,其研发效率与量产稳定性直接影响半导体技术转化的节奏。在半导体技术向高密度、高频率、高可靠性升级的背景下,SMT贴片技术以其高精度、高集成度的优势,成为驱动半导体开发板性能突破的关键支撑。1943科技深耕SMT贴片加工领域,聚焦半导体开发板的定制化加工需求,凭借精细化工艺管控与全流程服务能力,为半导体行业客户提供从研发打样到批量生产的全周期PCBA加工解决方案。

一、半导体开发板对SMT贴片技术的核心诉求

半导体开发板承担着芯片功能测试、电路兼容性验证、系统性能调试等核心任务,其使用场景的专业性决定了对SMT贴片技术的严苛要求,主要体现在以下四个维度:

1. 高密度贴装适配能力

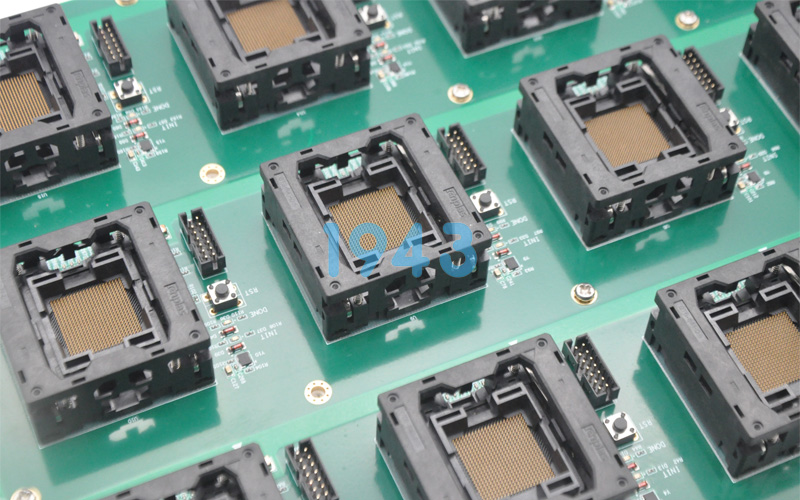

半导体开发板常集成高精度芯片、微型电容、精密电阻等元器件,部分芯片引脚间距甚至达到微米级,对SMT贴片的定位精度与操作稳定性提出极高要求。需通过高精度贴片设备实现元器件的精准对位,避免因贴装偏差导致的引脚短路、接触不良等问题,保障芯片功能的正常发挥。同时,针对高密度布局的电路板,需优化贴片顺序与路径,减少元器件之间的干涉,提升贴装效率与良率。

2. 低损耗信号传输保障

半导体开发板在测试过程中需传输高频、高速信号,SMT贴片工艺的合理性直接影响信号传输质量。若焊接工艺存在缺陷,如焊点虚接、焊膏量不均,易导致信号衰减、干扰等问题,影响测试数据的准确性。因此,贴片过程中需精准控制焊膏用量、焊接温度与时间,确保焊点形成良好的导电通路,同时通过合理的元器件布局与贴装工艺优化,降低信号传输过程中的损耗。

3. 研发打样的快速响应

半导体研发周期紧凑,开发板的快速打样与迭代是缩短研发周期的关键。这就要求SMT贴片厂家具备快速响应能力,能够快速完成原材料采购、钢网制作、贴片加工等流程,在短时间内交付合格的样品。同时,针对研发过程中可能出现的设计调整,需具备灵活的工艺调整能力,及时适配电路修改需求,助力客户加速研发进程。

4. 量产阶段的品质一致性

当半导体开发板完成研发进入量产阶段后,品质一致性成为核心诉求。批量生产中需确保每一块PCBA板的贴片精度、焊点质量、电路性能保持高度一致,避免因个体差异导致的测试结果偏差或产品故障。这就需要建立标准化的生产流程与严格的质量管控体系,通过全自动化生产设备与精准的工艺参数控制,保障批量生产的稳定性。

二、1943科技SMT贴片赋能半导体开发板的核心优势

1. 高精度工艺体系适配高密度需求

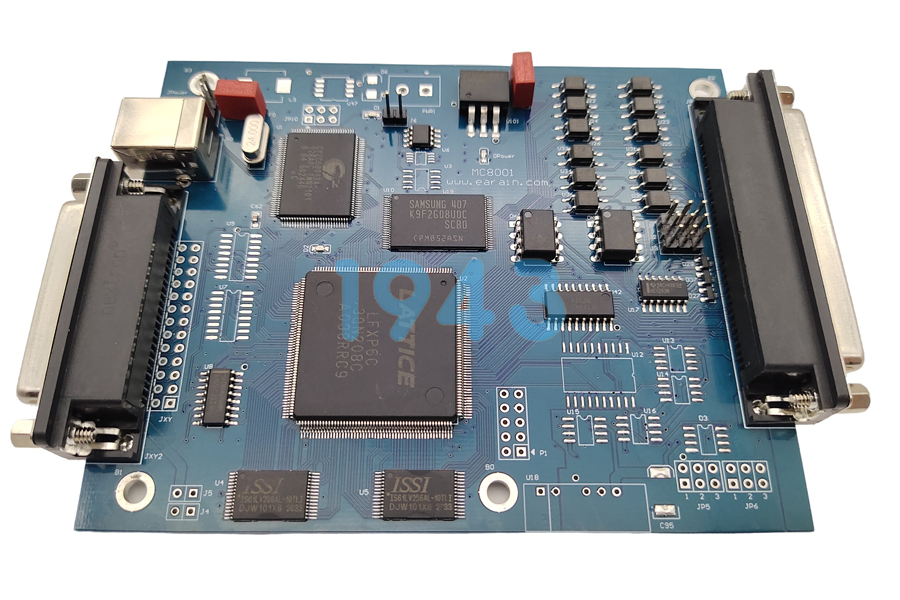

针对半导体开发板的高密度贴装需求,1943科技配备全套高精度SMT生产设备,包括全自动高精度印刷机、高速贴片机及无铅回流焊设备。其中,高速贴片机搭载高清视觉识别系统,可实现微米级贴装精度,精准适配细引脚芯片、微型元器件的贴装需求;同时,技术团队针对高密度电路板的布局特点,制定专属贴装方案,优化焊膏印刷参数与贴片顺序,有效降低桥连、虚焊等缺陷率,保障开发板的电路稳定性。

2. 信号完整性优化方案提升测试精度

为解决半导体开发板的信号传输损耗问题,1943科技组建专项技术团队,从工艺设计到生产执行全流程优化信号完整性。在焊膏选型上,根据芯片引脚特性与信号传输要求,选用低阻抗、高导电性的焊膏;在焊接工艺上,定制差异化温度曲线,确保焊点充分熔融且成型均匀,减少焊点电阻对信号传输的影响;生产过程中,通过SPI焊膏检测设备实时监控焊膏印刷质量,确保焊膏量精准匹配设计要求,从源头保障信号传输的稳定性。

3. 快速响应机制加速研发迭代

针对半导体研发的快速打样需求,1943科技建立“研发打样绿色通道”,简化流程并优先排产。原材料方面,与多家元器件供应商建立长期合作关系,可快速调配各类精密元器件;生产方面,配备灵活的小批量生产线,支持最小批量的打样需求,打样周期较行业平均水平缩短20%以上;技术方面,安排专属工程师对接研发客户,及时响应设计调整需求,提供工艺优化建议,助力客户快速完成开发板迭代。

4. 全流程品控保障量产稳定性

为确保半导体开发板量产阶段的品质一致性,1943科技建立覆盖“原材料-生产过程-成品出厂”的全流程质量管控体系。原材料入库前,对焊膏、元器件、板材等进行严格检测,确保符合半导体行业标准;生产过程中,通过AOI自动光学检测、ICT在线测试等设备,对贴片精度、焊点质量、电路导通性进行全面检测,实时剔除不良品;成品出厂前,进行高温老化测试、信号传输性能测试等多项验证,确保每一块交付的PCBA板都符合量产品质要求。

三、半导体企业选择SMT贴片供应商的关键考量

1. 工艺精度与技术适配性

半导体开发板的特殊性对SMT贴片工艺精度要求极高,企业需优先选择具备高精度生产设备与成熟工艺方案的供应商,重点考察其对细引脚芯片、高密度电路板的加工能力,确保工艺水平与开发板的技术需求相匹配。

2. 快速响应与服务灵活性

研发阶段的快速迭代需求要求供应商具备高效的响应能力,企业需关注供应商的打样周期、设计调整适配能力及专属技术对接服务,避免因服务滞后延误研发进程。

3. 品质管控体系的完整性

量产阶段的品质稳定性是核心保障,企业需深入了解供应商的质量管控流程、检测设备配置、测试标准等,确保其具备全流程品控能力,能够保障批量生产的品质一致性,降低后期使用风险。

四、结语

在半导体技术快速发展的当下,SMT贴片技术已成为影响开发板研发效率与量产品质的关键因素。1943科技始终以半导体行业需求为导向,通过高精度工艺、快速响应服务、全流程品控体系,为半导体开发板提供专业的SMT贴片加工解决方案,助力客户加速技术转化与产品落地。

如果您正在寻找适配半导体开发板的SMT贴片加工合作伙伴,欢迎随时联系1943科技。我们将根据您的研发或量产需求,定制专属加工方案,以专业的技术与可靠的服务,成为您半导体事业发展的坚实支撑!

2024-04-26

2024-04-26