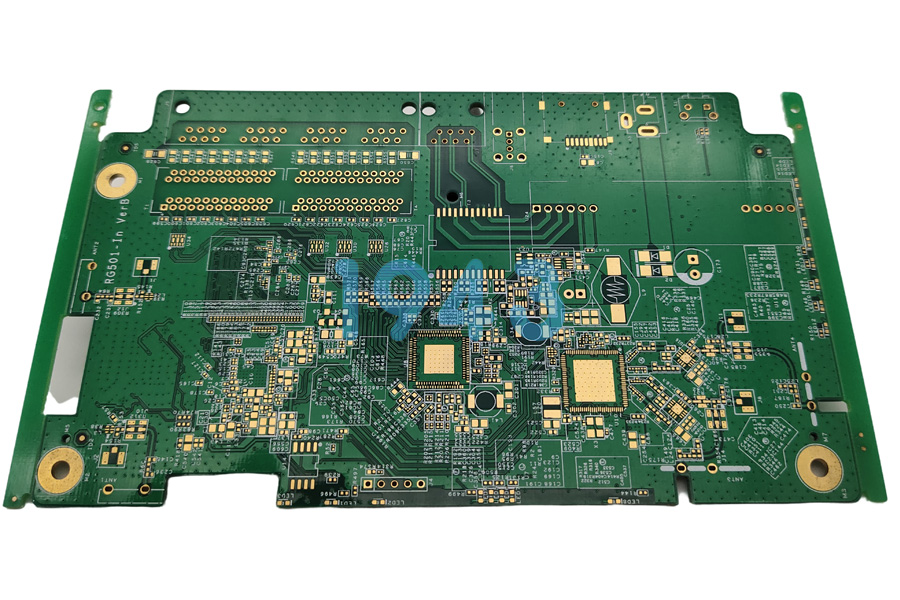

在SMT贴片加工领域,立碑(Tombstoning)、桥连(Bridging)、虚焊(Cold Solder)是三大高频缺陷,直接影响产品良率与可靠性。作为深耕SMT领域十多年的1943科技,我们结合实际工艺经验,从根源剖析这三大缺陷的成因,并提供系统化的预防策略,助力客户提升生产效率与产品质量。

一、立碑缺陷:元件“翘立”的深层逻辑与破解之道

根源分析:立碑现象多发生在小型片式元件(如0201、0402)焊接中,根本原因是焊接时元件两端受力不均。具体诱因包括:

- 锡膏印刷不均:钢网开孔尺寸偏差、印刷压力不当或锡膏粘度异常,导致元件两端焊盘锡膏量差异;

- 回流焊温度曲线失控:预热区升温速率过快或峰值温度不足,导致元件一端先熔锡、另一端未充分润湿;

- 元件自身特性:元件尺寸公差超标、引脚氧化或焊盘设计不合理(如焊盘间距偏差),加剧受力不均。

预防策略:

- 优化钢网设计:采用激光切割钢网,精确控制开孔尺寸与厚度,确保锡膏量均匀;

- 规范回流焊参数:设置合理的预热梯度(如2-3℃/s)、保温时间及峰值温度(通常235-245℃),避免热冲击;

- 强化来料检测:对元件尺寸、引脚可焊性进行全检,确保焊盘设计符合IPC标准(如焊盘间距公差≤±0.05mm)。

二、桥连缺陷:焊点“短路”的隐形推手与阻断方案

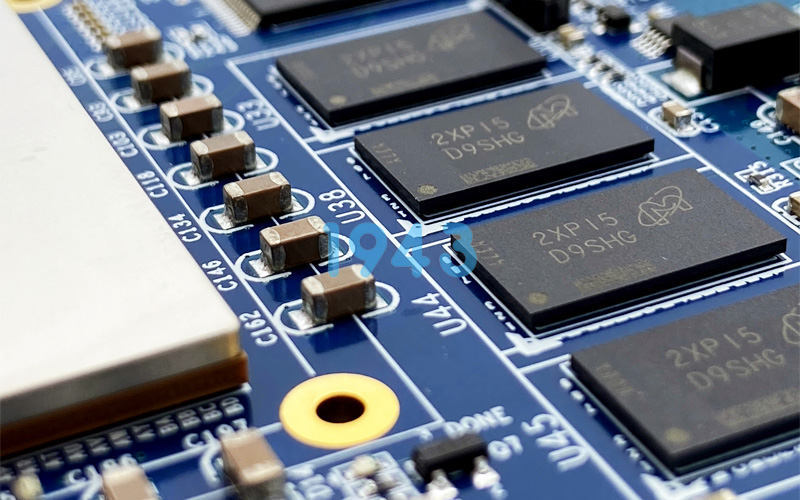

根源分析:桥连多发生于细间距元件(如QFP、BGA)或高密度PCB布局中,核心诱因是焊膏过量或扩散失控:

- 钢网设计缺陷:开孔面积过大、孔壁粗糙或钢网厚度超标,导致锡膏印刷量超标;

- 回流焊工艺波动:温度过高或时间过长,引发焊膏熔融后过度流动;

- 环境污染:粉尘、助焊剂残留或基板氧化层未彻底清除,导致焊膏粘度下降、易扩散。

预防策略:

- 精密钢网管理:采用电抛光钢网,控制开孔面积比(通常0.6-0.8),并定期清洗维护;

- 优化回流参数:设置合理的回流温度曲线,避免峰值温度过高(≤250℃)或时间过长;

- 强化环境管控:在无尘车间作业,定期检测助焊剂活性与基板清洁度,确保无氧化、无残留。

三、虚焊缺陷:焊接“假性连接”的隐蔽性与根治路径

根源分析:虚焊表现为焊点表面光滑但内部存在空隙,主要源于焊接界面润湿不良或机械应力残留:

- 表面处理不当:焊盘氧化、污染或助焊剂活性不足,导致锡膏无法充分润湿;

- 回流参数偏差:预热不足导致助焊剂未完全活化,或峰值温度不足导致焊料未完全熔融;

- 机械应力残留:贴片机压力过大、基板弯曲或元件引脚共面性差,导致焊接后应力释放。

预防策略:

- 严格焊盘处理:采用OSP、ENIG等表面处理工艺,确保焊盘可焊性;

- 精确控制回流参数:设置合理的预热温度(150-180℃)、保温时间及峰值温度,确保焊料充分熔融;

- 优化贴装工艺:调整贴片机压力参数,避免元件引脚变形;采用高精度贴片机,确保元件共面性≤0.05mm。

四、系统化预防:从工艺优化到质量闭环

1943科技通过“设计-工艺-检测”全流程管控,构建缺陷预防体系:

- 前端设计:采用DFM(可制造性设计)软件,提前规避焊盘设计缺陷;

- 过程监控:部署SPI(锡膏检测)与AOI(自动光学检测)设备,实时反馈印刷与贴装质量;

- 后端验证:通过X-ray检测与焊点拉力测试,确保焊接可靠性。

作为SMT贴片加工领域的创新者,1943科技始终以“零缺陷”为目标,通过技术深耕与工艺革新,助力客户实现高效、高质的电子制造。我们相信,只有深入理解缺陷根源,才能构建更可靠的解决方案——这不仅是技术的突破,更是对品质的承诺。

结语

在SMT贴片加工中,立碑、桥连、虚焊三大缺陷的解决,既需要精准的工艺控制,更依赖于系统的预防策略。1943科技将持续以客户需求为导向,通过技术创新与经验沉淀,为客户提供更优质的SMT解决方案,共同推动电子制造行业的品质升级。

2024-04-26

2024-04-26